火花を出さない工具とは何か?それが危険を防止する仕組みについて

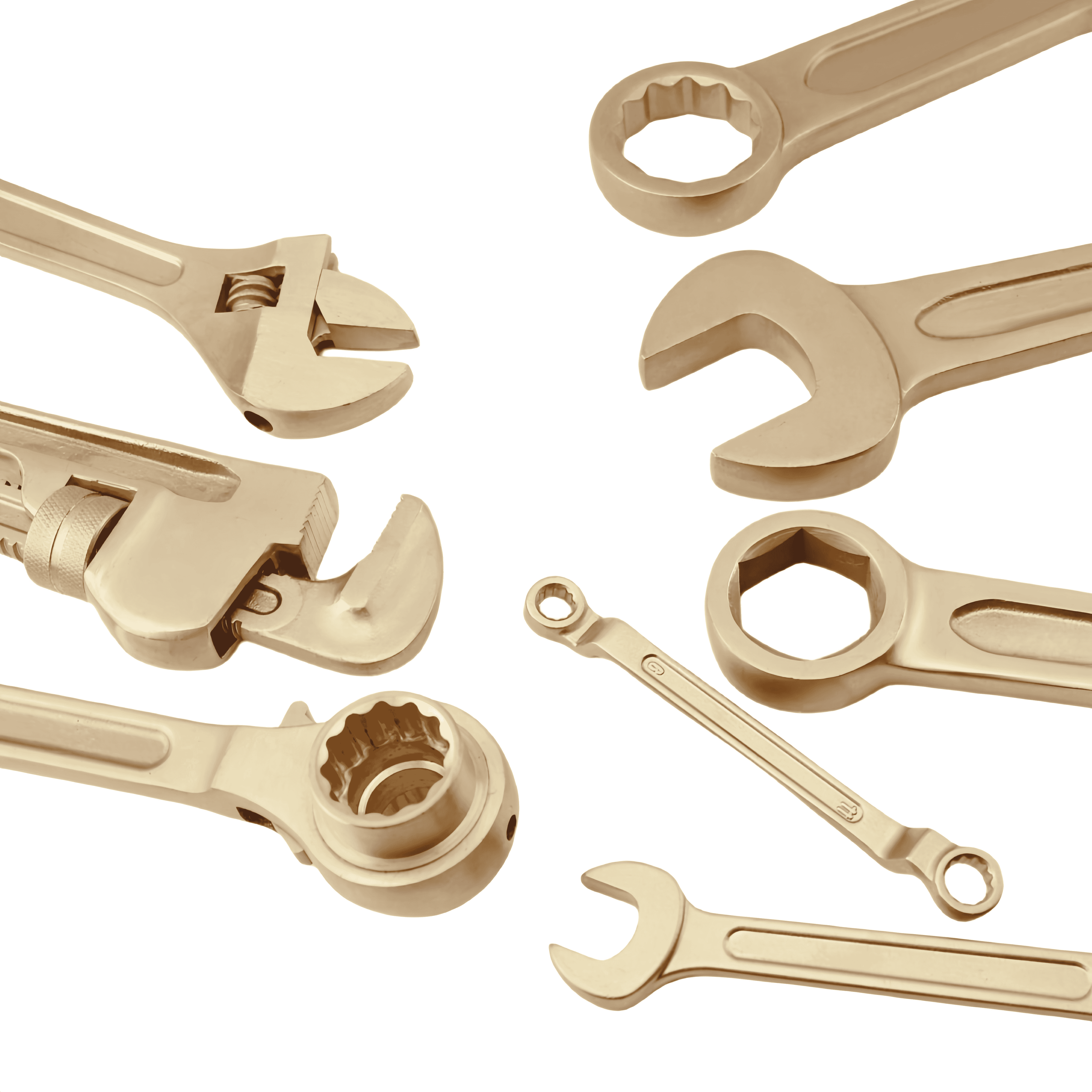

火花を出さない工具の概要とその火花防止における役割

非火花工具は、発火性の物質が存在する場所での事故を防ぐために設計されており、火花を発生させない素材で作られています。通常の鋼鉄製の工具は、摩擦や衝撃によって高温の火花を生じる可能性がありますが、このような特殊工具は真鍮や銅合金などの別の金属で作られています。これらの素材はエネルギーを放出して危険な火花を発生させる代わりに、エネルギーを吸収します。油田掘削現場、化学工場、バイオガス施設などでは、こうした工具は特に必要不可欠です。このような場でのほんの小さな火花でも、単なる不快感で終わらず、大規模な災害を引き起こす可能性があります。そのため、爆発性ガスが存在する可能性のある危険区域では、安全規制によりこれらの工具の使用が求められることが多いです。

素材構成:銅-ベリリウム、アルミニウム青銅、その他の非火花合金

これらの特殊工具の多くは、ベリリウム銅合金(CuBe)またはアルミニウム青銅(Al-Bronze)で作られています。どちらの素材も、他の金属と衝突しても火花を出さず、耐久性に優れている点が特徴です。これらの合金がこれほど有用な理由は、熱伝導性が悪く、強い衝撃を受けたときでも凝着しにくいため、摩擦熱を発生させる代わりに曲がってくれるからです。特にCuBeの場合、破壊される前には約35,000ポンド/平方インチもの非常に高い圧力に耐えることができます。このような強度により、これらの工具は石油精製所などの内部でバルブの調整が必要な過酷な産業環境においても、非常に効果的に機能します。

導電性材料における火花抑制の科学

非火花性合金は、摩擦熱と火花エネルギーの両方を抑えることによって火災を防止します。これらの材料は原子レベルでの構造によって、衝撃が加わるとプラスチック変形を通じてエネルギーを吸収するため、通常見られる危険な高温粒子が発生しません。試験では表面温度が一般的な炭素鋼に比べて約80%も低下することが示されています。また、電気伝導性にも優れており、これにより局所的なエネルギー集中を拡散して火花が可燃性ガス(メタンや水素など)を点火するために必要な0.025mJの臨界値に達しないようにします。爆発性環境での作業現場においては、このような材料はOSHAやNFPAなどの機関が定める重要な安全基準をすべて満たしており、安全な作業環境を維持するうえで賢い選択肢といえます。

可燃性・爆発性環境で一般的な工具を使用する際の危険性

通常の鋼製工具が危険な火花を発生させる仕組み

通常の鋼製工具は主に鉄で作られており、これは衝突または摩擦によって火花を発する性質を持つフェロ金属の一種です。これがなぜ危険なのでしょうか。これらの小さな火花は非常に高温になり、時には華氏1,370度(摂氏約743度)に達することもあります。このレベルの熱は、空気中に漂うメタンや水素などの可燃性ガスに引火するのに十分な威力があります。では、このような現象はどのようにして起こるのでしょうか。そのプロセスは「摩擦帯電」と呼ばれる現象から始まります。基本的に、これらの工具が他の素材に接触すると、大気中の微小粒子に電荷を蓄積させる機械的エネルギーが生まれます。この電荷が増幅され、最終的に火点を生じるのです。

ケーススタディ:金属同士の接触による石油化学施設での着火事故

2022年、メキシコ湾岸に沿ってある refinery(製油所)で大爆発が発生しました。この事故は、整備作業員が燃料ラインの作業中に鋼鉄製のモンキーレンチを使用した際、近くの金属パイプのブラケットに誤って衝突してしまったことが原因でした。この単純なミスによって発生した火花が漏れていた可燃性蒸気を引火させ、約1,800万ドルもの被害をもたらし、施設は約4ヶ月間連続して停止を余儀なくされました。産業安全専門誌『Industrial Safety Journal』が最近発表した調査結果によると、この状況が特に懸念されるのは、作業員が作業に必要な適切な機材を持っていなかったために、ごくありふれた作業が大災害へと発展してしまった点です。

火花が火災や爆発を引き起こすよくあるケース

- 金属の研削や打撃作業 :燃料タンクや溶剤保管区域の近くでの火花

- 工具の落下 :塗装ブース内で可燃性蒸気が存在するコンクリートへの衝撃

- 静電気放電 :穀物サイロ内で可燃性粉塵が存在する状態での鋼製工具と帯電設備との接触

コストと安全性の議論:一部の企業が標準工具の使用をあえて選ぶ理由

多くの施設では、誰もがその危険性を認識しているにもかかわらず、依然として一般的な工具を使い続けています。2023年のNFPAのデータによると、事故のリスクが高い層の約34%が、初期費用を節約するために非火花工具よりも2~3倍も安価な代替品を選んでいます。しかし、これらの施設が考慮していないのは、長期的に見た場合のリスクです。化学工場で火災が発生した場合、保険会社は1件あたり平均して約74万米ドルを支払っています。つまり、安全な工具への投資は長期的には財務的にも理にかなっています。数字もそれを裏付けており、設備を適切に更新した場合、投資収益率はおよそ9対1となっています。

高リスク産業における非火花工具の主な用途

可燃性物質や爆発性雰囲気が常に点火リスクを伴う業界において、ノンスパーク工具は不可欠です。これらの工具は金属同士が接触しても破壊的な火花が発生しないように特別な素材で構成されており、重要な作業において使用が義務付けられています。

石油・ガス業界:製油所および海上プラットフォームでのメンテナンス

海上プラットフォームや製油所におけるバルブ調整および設備修理では、メタンや水素を点火しない工具が必要です。ノンスパークレンチ、ハンマーやドリルは、可燃性ガスが充満した密閉空間内でのメンテナンス作業における点火リスクを排除します。

化学製品製造:揮発性物質の安全な取り扱い

溶媒やポリマー、反応性化学品を移送する際、作業者は静電気放電を防ぐためにノンスパークショベルやスクレーパー、ドラムを使用します。これらの工具は、蒸気濃度が下限爆発濃度(LEL)に達している、またはそれを超えている環境においても安全な取り扱いを保証します。

バイオガスプラント:嫌気性消化槽における爆発リスクの低減

嫌気性消化槽はメタン濃度の高いガスを生成し、非常に爆発的な状態を引き起こします。スラッジ除去中、非火花性シャベルや非火花性レバーバーを使用することで、メタン濃度が空気比で4.4%から22%の密閉空間内での着火を防止します。

医薬品・塗料業界:粉塵および蒸気着火の防止

粉末ブレンドステーションや塗装ブースにおいて、非火花性ヘラ、混合機および容器は、可燃性粉塵雲やアルコール系蒸気の着火を防止し、爆発安全プロトコルへの準拠を確実にします。

非火花性工具の導入による安全性の利点と実証済みの効果

危険区域における着火源の削減

Class I Div 2の環境および可燃性ガスが存在する可能性のある区域1/2において、火花を発しない工具を使用することで、回避可能な重大な火災リスクに対応することができます。作業場が通常の鋼製工具からベリリウム銅合金などの素材に切り替えることで、日常の修理作業や緊急対応の際に飛散する火花を大幅に抑えることができます。この切り替えは安全性および法的観点からも理にかなっています。多くの企業は、この方法を採用することで全体的な安全プロトコルに自然に組み込むことができ、職場の危険に関するOSHAのガイドライン遵守にも役立つと判断しています。何よりも、誰もが作業に不適切な工具を使用して予期せぬ火花が原因で事態が悪化することを望んでいません。

データインサイト:非火花性工具の導入後の火災事故削減

2023年に14の化学工場を対象とした分析では、火花を出さない工具に切り替えた後、火花に関連するヒヤリ・ハット事故が68%減少しました。米国消防協会(NFPA)の研究によると、工具が原因の産業火災の72%は金属同士の接触によって引き起こされていることが確認されています。これらの工具を導入した施設では、停止回数が減少し、保険料が削減されました。ある石油精製所では、事故関連費用として年間210万ドル節約されています。

安全制御階層およびハザード管理システムとの統合

上位企業は、安全プロトコルを構築する際に、スパークしない工具を手当たり次第に選ぶだけでは済ませません。それらの特別な工具に、ガス検知システム、適切なアース設備、静電気の蓄積を防ぐために特別な処理を施した床材など、他の保護対策と組み合わせて採用しています。例えば、スパーク防止レンチは、適切にボンディングされた作業台と併用されることで、可燃性物質を扱う作業において事故を防ぐための多重防護ラインを提供します。多くの産業施設では、この多層的な戦略を採用しています。これは、危険な環境における作業を規定するOSHA基準1910.307に適合するためだけではなく、経験豊富な管理者がこうした対策の組み合わせが製造現場のさまざまな場面で職場事故を減少させる効果をもたらすことを、現実に経験しているからです。

非火花工具に関する規格と適合性(OSHA、ANSI、NFPA)

危険場所における工具使用に関するOSHA要件

OSHA規則1910.242は、可燃性ガスや蒸気、可燃性粉塵などの周辺で作業する際に、スパークしない工具の使用に関する規則を定めています。作業現場では、石油精製所などで配管の修理を行う際に火花が発生しないような特別な工具を提供する必要があります。定期的な点検も同規則の一部です。多くの場所では、燃料タンクや類似の場所周辺など、事故が迅速に発生する可能性のある区域において安全を維持するために、毎週点検を行います。このような点検により、工具の状態を維持し、危険な状況が時間とともに発展するのを防いでいます。

ANSIおよびNFPAによる可燃性雰囲気での非火花機器に関するガイドライン

ANSI B107委員会は、ノンスパーク工具(火花を出さない工具)に関する規格を担当しており、素材の引張強度や、銅ベリリウムなどの特定の合金が他の表面と衝突した際に実際に火花を防ぐことができるかといった点を検討しています。危険な環境においては、NFPA(米国消防協会)がそのコードで対応しています。その中でもNFPA 70(一般にNational Electrical Codeとして知られる)やNFPA 497は、可燃性ガスや蒸気の存在する可能性のある場所に関する規格を定めています。これらの文書は基本的にリスクレベルを分類し、作業員が安全に作業するためにどの種類の装備が必要かを示しています。これらのNFPA規則自体は法的義務付けられてはいませんが、多くの企業は実際にはこれに従っています。なぜなら、OSHA(米国労働安全衛生局)がこれらを採用し、検査の際に実際の要求事項として適用する傾向があるからです。

業界別にノンスパーク工具が法的に必須となる状況

いくつかの業界では、規制上の要件によりノンスパーク工具の使用が義務付けられています。

- 石化プラント : OSHAのプロセス安全管理(29 CFR 1910.119)において、タンク清掃およびバルブ作業時に必要とされます。

- 穀物加工 : OSHAの可燃性粉塵に関するナショナル・エマシス・プログラム(National Emphasis Program)により施行されます。

-

航空宇宙製造 : 国防物流庁(DLA)の規格により、燃料システムの整備で義務付けられています。

2023年の産業安全レビューでは、これらの業界で非適合状態であった施設の89%が罰則を受けていたことが判明しました。

爆薬類の輸送および整備に関連する米国運輸省(DOT)規則

米国運輸省が定める49 CFR Part 177の規則によると、ダイナマイトや硝酸アンモニウムなどの爆薬を輸送する車両に関わる作業員は、火花を発生させない工具を使用しなければなりません。つまり、通常の金属製のモンキーレンチやハンマーなどをこうした危険物の近くで使用してはならないということです。整備点検や輸送機器の修理を行う際には、一般的な工具の火花防止仕様のものを使用することが規則で明記されています。また、この安全プロトコルを無視した場合の懲罰についても明確にしておきましょう。運輸省が発表した2024年の最新執行スケジュールによると、違反1件あたりの罰金額は昨年より大幅に引き上げられ、現在では約83,000ドルとなっています。こうした規則を繰り返し違反する企業にとっては、金銭的なペナルティ以上のリスクが伴います。再三の違反の場合、事業免許を取り消される可能性もあり、その場合、すべての問題が適切に解決するまで事業全体が停止を余儀なくされることになります。

よく 聞かれる 質問

ノンスパーク工具はどのような素材でできていますか?

ノンスパーク工具は、通常、銅ベリリウム合金またはアルミニウムブロンズで作られています。これらの素材は、他の金属と衝突しても火花を発生しないため、このような用途に使用されます。

危険な環境でノンスパーク工具を使用することがなぜ重要なのでしょうか?

可燃性ガスや蒸気が存在する環境では、小さな火花でも火災や爆発を引き起こす可能性があります。ノンスパーク工具はこのような火花の発生を防ぐことで、事故のリスクを軽減します。

ノンスパーク工具の使用は法律で義務付けられていますか?

はい。石油化学プラント、穀物加工、航空宇宙製造などの高リスク産業においては、作業環境での事故を防ぐために、OSHA(米国労働安全衛生局)その他の規制機関によりノンスパーク工具の使用が義務付けられています。

ノンスパーク工具はどのように機能するのですか?

ノンスパーク工具は、塑性変形によって衝撃エネルギーを吸収することで火花の発生リスクを低減します。これにより摩擦熱と火花エネルギーの両方が最小限に抑えられ、可燃性環境での点火が難しくなります。