Postopek natančnega kovinskega izdelovanja z odlitki: popolna integracija tehnološke inovacije in zagotavljanja kakovosti

I. Podrobna analiza postopka kovinskega izdelovanja z odlaganjem

Kovinsko žigosanje je proizvodni proces, pri katerem se na kovinske plošče, postavljene v kalupe, izvaja tlak, da pride do plastične deformacije ali ločitve in se tako pridobijo deli zahtevane oblike. Jedrska vrednost tega procesa leži v njegovi visoki učinkovitosti, visoki natančnosti in odličnih zmogljivostih nadzora stroškov.

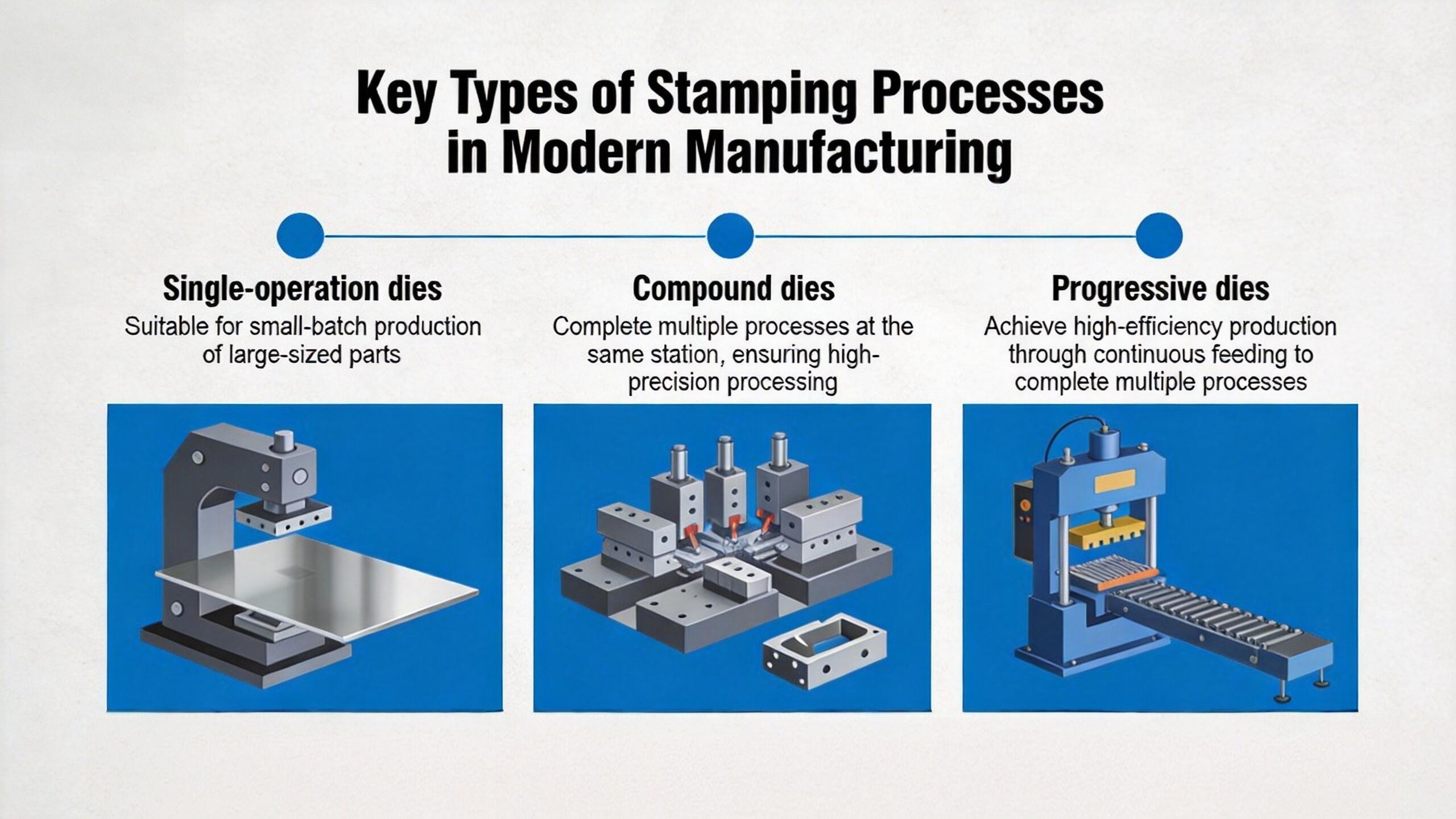

V sodobni proizvodnji se žigosalni procesi glavno razlikujejo po naslednjih ključnih vrstah:

- Enopostopni kalupi: primerni za maloserijsko proizvodnjo večjih delov

- Sestavljeni kalupi: izvajajo več operacij na istem delovnem mestu, kar zagotavlja obdelavo z visoko natančnostjo

- Napredni kalupi: dosežejo visoko učinkovito proizvodnjo z izvajanjem več operacij prek neprekinjene podajanja materiala

Vsaka vrsta procesa ima svoje posebne uporabne primere in prednosti; izbor je treba opraviti na podlagi specifičnih zahtev glede izdelka.

II. Ključni tehnični elementi žigosalnega procesa

1. Izbira materiala in njegova obdelava

Izbira ustrezne kovinske surovine glede na zahteve izdelka je ključnega pomena za uspeh projekta izdelave s ploščatimi deli. Specializirani smo za obdelavo različnih materialov, vsakega z lastnimi prednostmi:

- Ogljikovo jeklo: Odlična mehanska trdnost in visoka cena/razmerje zmogljivosti. Primerno za konstrukcijske dele in industrijske komponente.

- SPCC (hladno valjano jeklo): Dobra kakovost površine in odlična oblikovalnost. Idealno za natančne dele in potrošniške izdelke.

- SGCC (ocinkano jeklo): Ima ocinkani sloj za korozivno odpornost in dobro oblikovalnost. Primerno za zunanjih uporabah in avtomobilsko opremo.

- Nerjavnega jekla: Izjemna odpornost proti koroziji in velika trajnost. Primerno za medicinske, prehrambene in pomorske aplikacije.

- Aluminijeva zlitina: Lahka z odlično električno in toplotno prevodnostjo. Primerna za aplikacije, kjer je pomembna majhna teža.

- Baker: Odlična električna in toplotna prevodnost, skupaj z naravnimi antibakterijskimi lastnostmi. Idealna izbira za elektronske komponente in toplotne izmenjevalnike.

Naš postopek predobdelave materialov vključuje izravnavo, čiščenje in obdelavo površine, da se zagotovi, da so materiali pred proizvodnjo v optimalnem delovnem stanju. Vsak material podlega strogi preveritvi kakovosti, s čimer zagotavljamo stabilno in zanesljivo delovanje končnih izdelkov iz udarnega oblikovanja.

2. Oblikovanje in izdelava orodij

Orodja so jedro procesa udarnega oblikovanja. Naš tim za oblikovanje orodij ima naslednje prednosti:

- Uporaba naprednih CAD/CAE programov za oblikovanje orodij

- Napovedovanje in reševanje morebitnih težav z metodo končnih elementov

- Uporaba natančne obdelovalne opreme za zagotavljanje natančnosti orodij

- Ustanovitev ustrezne sistemske vzdrževalne in upravne sheme za orodja

III. Podrobno pojasnilo prednosti Deeplinkovega udarnega oblikovanja

1. Napredna oprema kot jamstvo

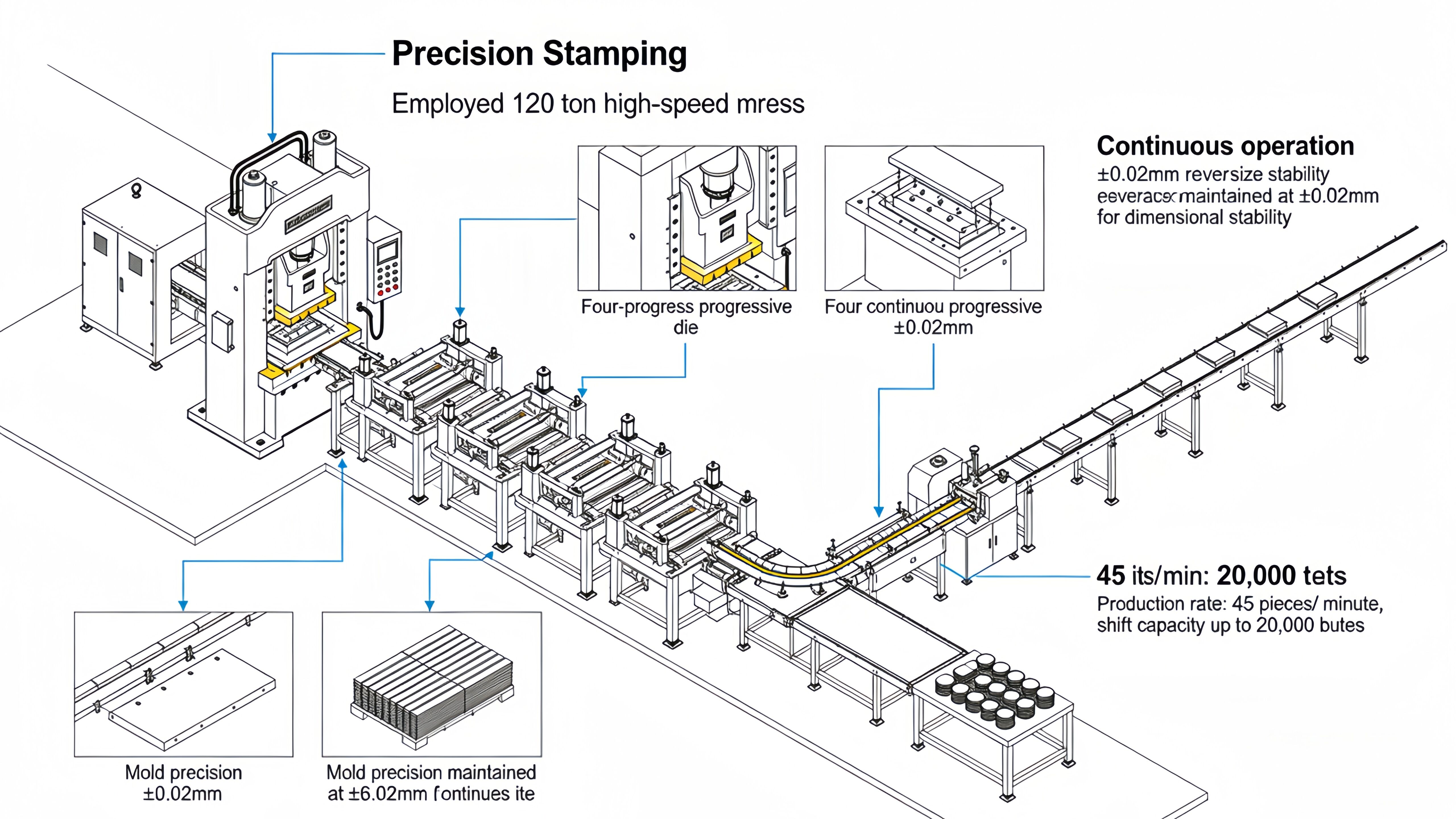

Imamo 6 avtomatiziranih proizvodnih linij z avtomatizacijsko stopnjo 80 %. Glavna oprema vključuje:

- Hitre točne udarne presje: Največja hitrost do 120 udarov na minuto

- Večstanična prenosna orodja za kovinsko oblikovanje: Omogočajo enostopenjsko oblikovanje zapletenih delov

- Točne napredne orodne proizvodne linije: Primerni za potrebe množične proizvodnje

Ta oprema skupaj z naprednimi sistemi nadzora zagotavlja stabilnost in natančnost proizvodnega procesa.

2. Kompleten sistem upravljanja kakovosti

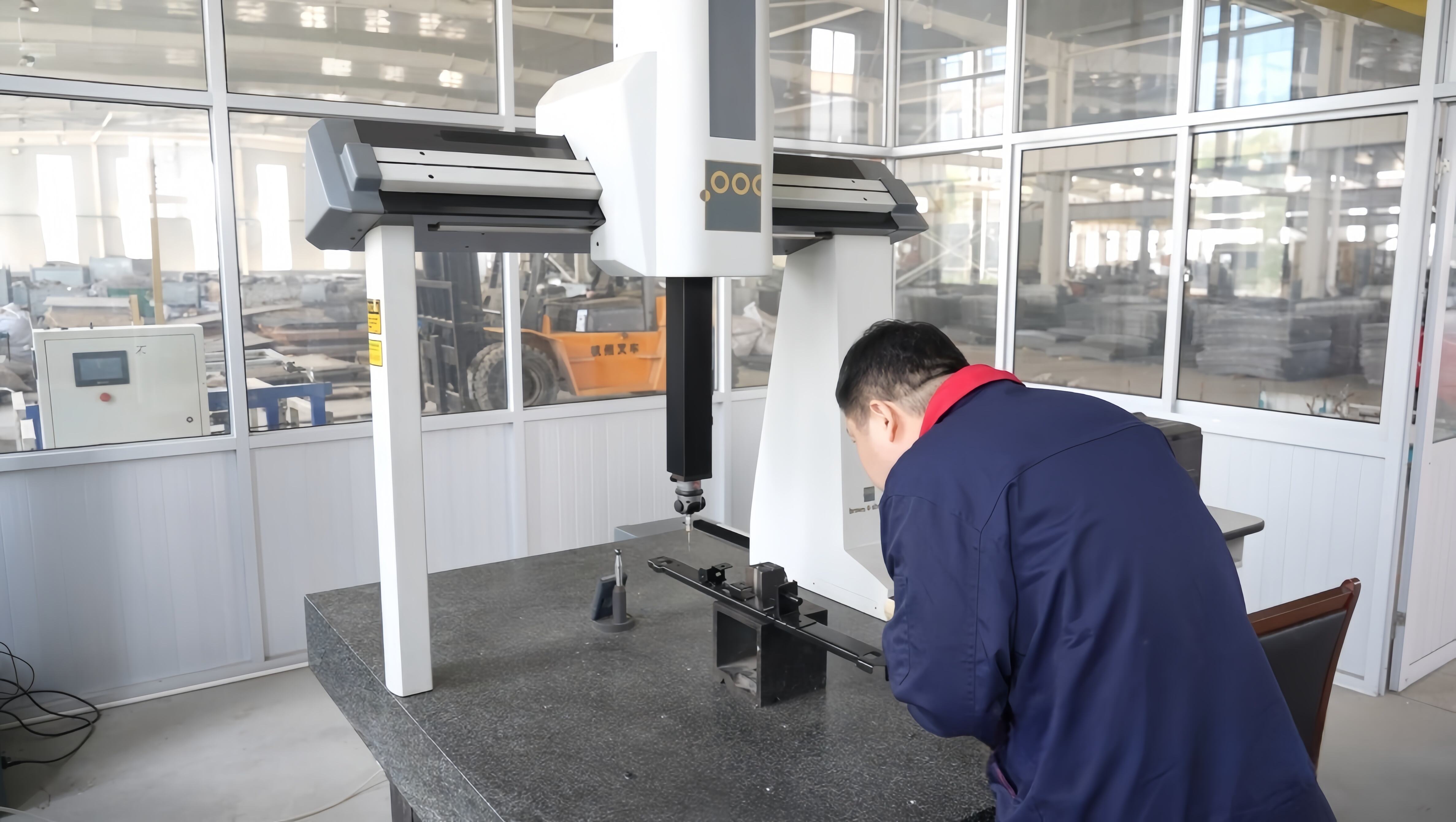

Naš sistem nadzora kakovosti zajema vsako stopnjo od surovin do končnih izdelkov:

- Vhodni pregled surovin: Zagotavlja, da lastnosti materiala ustrezajo zahtevam

- Nadzor proizvodnega procesa: Spremljanje ključnih parametrov procesa v realnem času

- 100-odstotni pregled končnih izdelkov: Uporaba natančne opreme, kot so koordinatni merilni stroji

- Redna certifikacija s strani tretje strani: Uspešno opravljene avtoritativne certifikacije, kot so SGS in ISO

IV. Inovacije v procesih in tehnološki preboj

1. Tehnologija natančnega izdelovanja z uklepanjem

Z razvojem tehnologije smo dosegli izjemne rezultate v naslednjih področjih:

- Nadzor natančnosti na mikronski ravni

- Tehnologija uklepanja tankih plošč

- Obdelava materialov, ki jih je težko obdelati

2. Avtomatizacija in inteligenca

Aktivno spodbujamo prehod k inteligentni proizvodnji:

- Uvedba robotskih avtomatiziranih sistemov za nalaganje in raznalaganje

- Uvedba sistema za izvrševanje proizvodnje (MES) za upravljanje celotnega procesa

- Ustanovitev digitalnega sistema sledljivosti kakovosti

V. Kompleten sistem podpore storitvam

1. Tehnični svetovanje in oblikovanje rešitev

Naš inženirski tim ponuja izčrpno tehnično podporo:

- Analiza DFM (oblikovanje za izdelavo)

- Prilagojene procesne rešitve

- Predlogi za optimizacijo stroškov

- Storitev hitrega izdelave vzorcev

2. Garancija po prodaji

Zavežemo se:

- Odgovoriti na povprašanja strank znotraj 24 ur

- Ponuditi izčrpno tehnično podporo

- Zagotoviti dostavo v dogovorjenem roku

Zaključek

Kot profesionalen proizvajalec na področju obdelave kovin je Cangzhou Deeplink vedno sledil tehnološki inovaciji kot gonilni sili in zagotavljanju kakovosti kot temelju, da bi strankam ponudil izdelke in storitve najvišje kakovosti. Ne glede na izzive, s katerimi se sooča vaš projekt, lahko ponudimo profesionalne rešitve.

Vabljeni ste, da prek kontaktov na naši spletni strani pridobite več tehničnih podatkov in prilagojene rešitve. Naš profesionalni tim je pripravljen zagotoviti vam podporo in skupaj spodbujati uspešno izvedbo vašega projekta.

Vsebina

- Postopek natančnega kovinskega izdelovanja z odlitki: popolna integracija tehnološke inovacije in zagotavljanja kakovosti

- I. Podrobna analiza postopka kovinskega izdelovanja z odlaganjem

- II. Ključni tehnični elementi žigosalnega procesa

- III. Podrobno pojasnilo prednosti Deeplinkovega udarnega oblikovanja

- IV. Inovacije v procesih in tehnološki preboj

- V. Kompleten sistem podpore storitvam

- Zaključek