Proces přesného kovového stříhání: Dokonalá integrace technologické inovace a zajištění kvality

I. Podrobná analýza procesu kovového stříhání

Lisování kovů je výrobní proces, při kterém se na kovové plechy umístěné v nástrojích (formách) působí tlakem za účelu plastické deformace nebo oddělení, čímž se získají díly požadovaného tvaru. Klíčovou hodnotou tohoto procesu je jeho vysoká účinnost, vysoká přesnost a vynikající schopnost kontrolovat náklady.

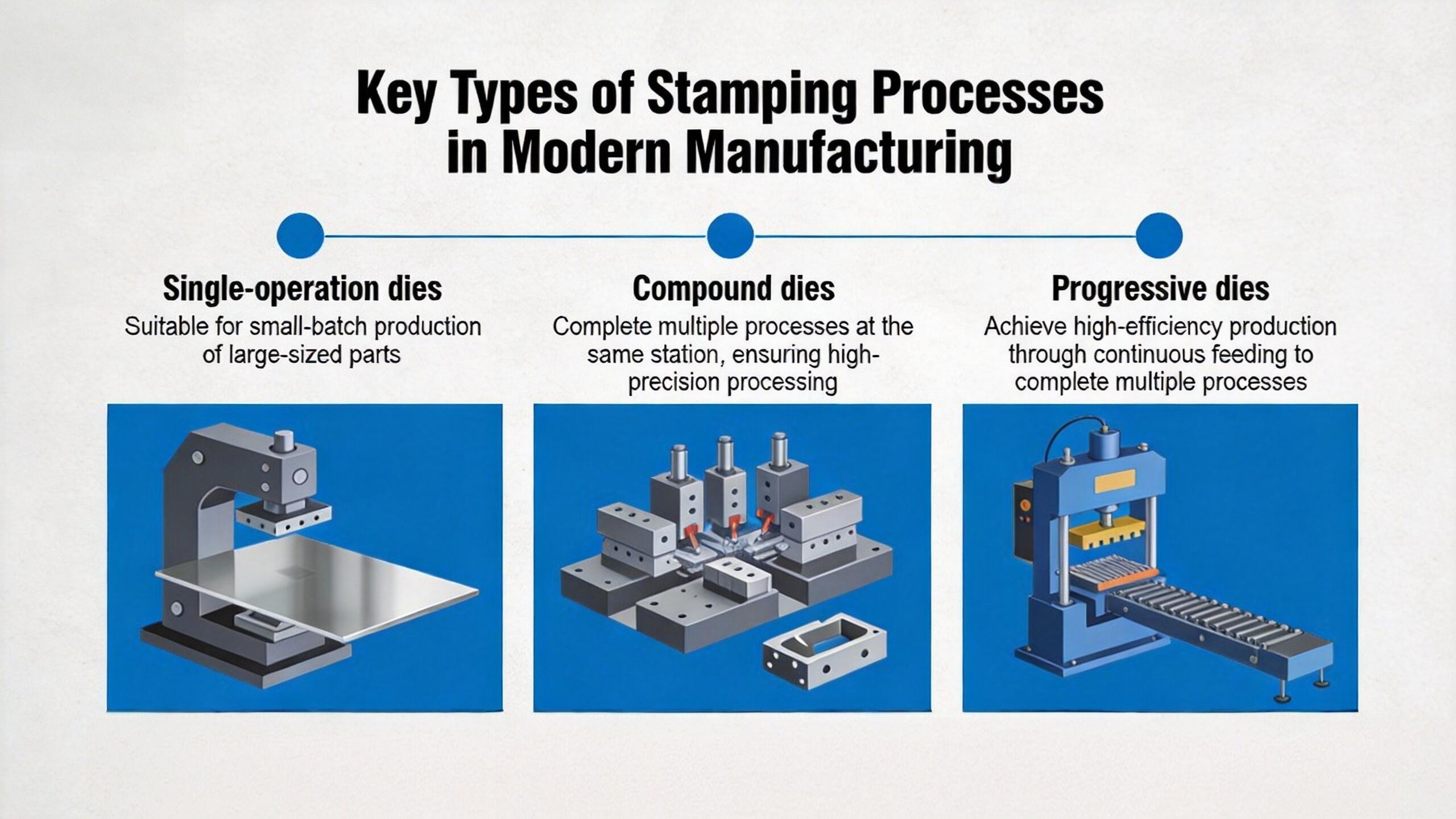

V moderní výrobě se lisovací procesy dělí hlavně na následující klíčové typy:

- Jednooperativní formy: vhodné pro malosériovou výrobu velkých dílů

- Složené formy: provádějí více operací na stejném pracovišti, čímž zajišťují zpracování s vysokou přesností

- Postupné formy: umožňují vysokou výrobní účinnost prováděním více operací při průběžném podávání materiálu

Každý typ procesu má své specifické oblasti uplatnění a výhody; výběr je nutné provést na základě konkrétních požadavků na výrobek.

II. Klíčové technické prvky lisovacího procesu

1. Výběr materiálu a jeho úprava

Výběr vhodného kovového materiálu podle požadavků na výrobek je klíčový pro úspěch projektů tváření do tlaku. Specializujeme se na zpracování různých materiálů, z nichž každý nabízí své jedinečné výhody:

- Uhlíková ocel: Vynikající mechanická pevnost a vysoký poměr cena/výkon. Vhodná pro konstrukční díly a průmyslové komponenty.

- SPCC (studeně válcovaná ocel): Dobrá kvalita povrchu a vynikající tvářitelnost. Ideální pro přesné díly a spotřební výrobky.

- SGCC (pozinkovaná ocel): Vybavena pozinkovou vrstvou pro odolnost proti korozi a má dobrou tvářitelnost. Vhodná pro venkovní aplikace a automobilové součásti.

- Nerezová ocel: Vynikající odolnost proti korozi a vysoká trvanlivost. Vhodná pro lékařské, potravinářské a námořní aplikace.

- Hliníková slitina: Lehká s vynikající elektrickou a tepelnou vodivostí. Vhodná pro aplikace, kde je kritická hmotnost.

- Měď: Vynikající elektrická a tepelná vodivost v kombinaci s přirozenými antibakteriálními vlastnostmi. Je ideální volbou pro elektronické součástky a výměníky tepla.

Náš proces předúpravy materiálů zahrnuje vyrovnání, čištění a úpravu povrchu, aby byly materiály před výrobou ve stavu optimálního výkonu. Každý materiál podstupuje přísnou kontrolu kvality, která zajišťuje stabilní a spolehlivý výkon konečných tažených výrobků.

2. Návrh a výroba forem

Formy jsou jádrem procesu tažení. Náš tým pro návrh forem disponuje následujícími výhodami:

- Použití pokročilého softwaru CAD/CAE pro návrh forem

- Předpověď a řešení potenciálních problémů prostřednictvím analýzy metodou konečných prvků

- Využití přesného obráběcího zařízení k zajištění přesnosti forem

- Zavedení účinného systému údržby a správy forem

III. Podrobné vysvětlení výhod Deeplinku v oblasti tažení

1. Pokročilé zařízení jako záruka

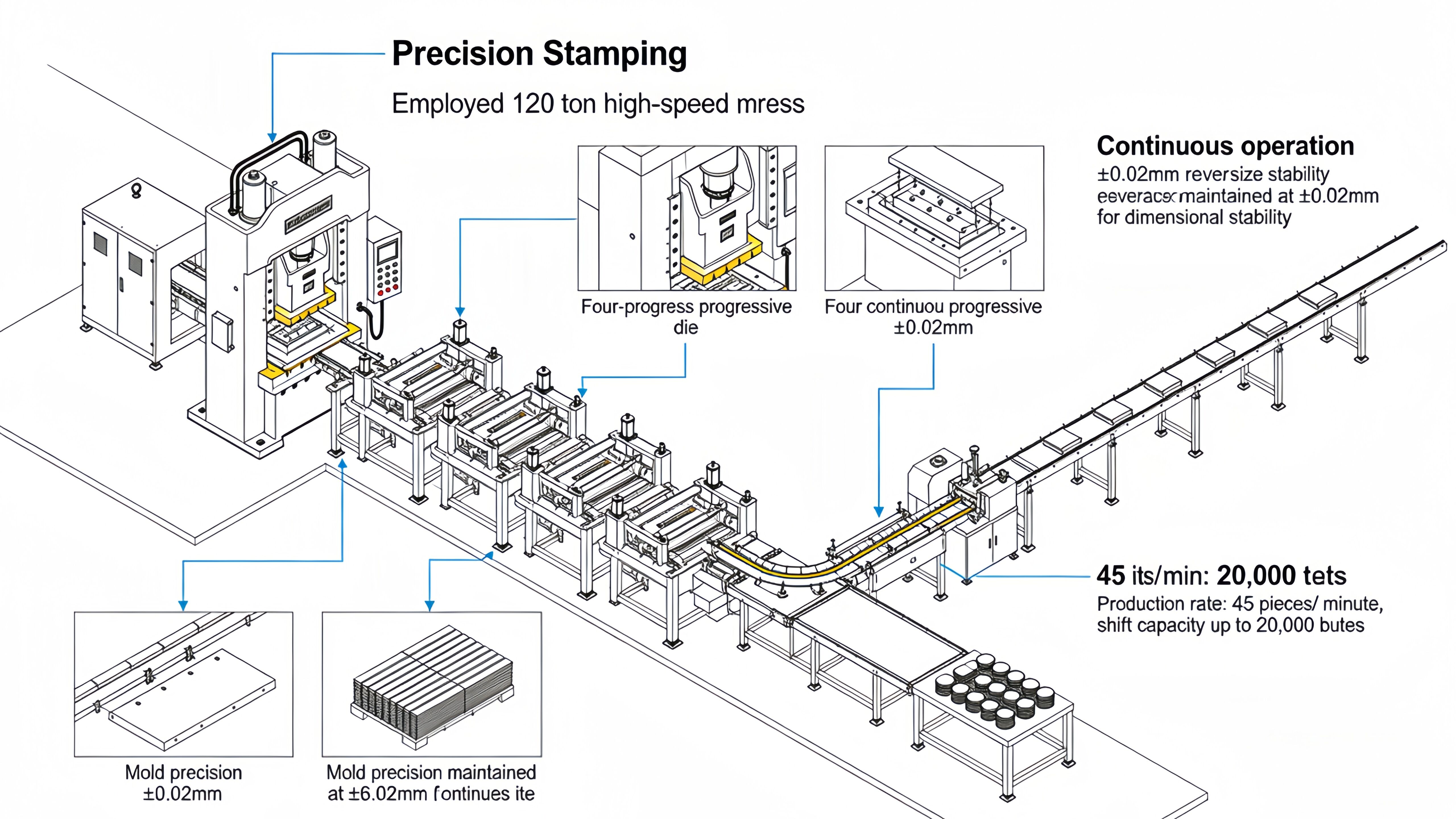

Máme 6 automatických výrobních linek s úrovní automatizace 80 %. Hlavní zařízení zahrnují:

- Vysokorychlostní precizní razící lisy: Maximální rychlost až 120 ran za minutu

- Vícestanovišťní převodní formovací zařízení pro lisování: Umožňuje jednorázové tváření složitých dílů

- Precizní postupné razítkové výrobní linky: vhodné pro potřeby sériové výroby

Tato zařízení ve spojení s pokročilými systémy řízení zajišťují stabilitu a přesnost výrobního procesu.

2. Komplexní systém řízení kvality

Náš systém kontroly kvality pokrývá každý krok od surovin až po hotové výrobky:

- Příjemní kontrola surovin: Zajištění, že vlastnosti materiálů vyhovují požadavkům

- Monitorování výrobního procesu: Průběžné sledování klíčových parametrů procesu

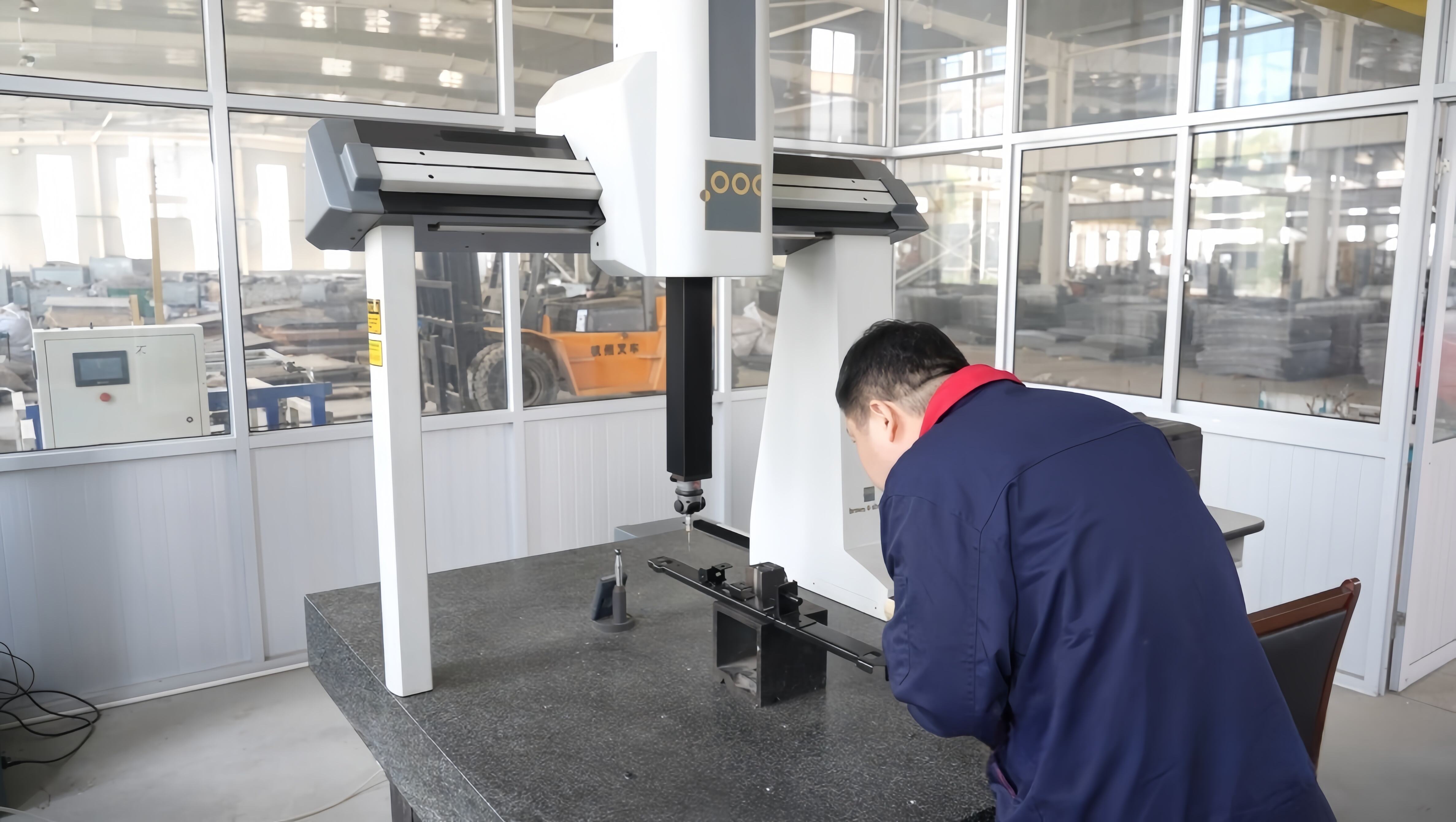

- 100% kontrola hotových výrobků: Použití precizních měřicích zařízení, jako jsou souřadnicové měřicí stroje

- Běžné certifikace třetích stran: Úspěšné absolvování autorizovaných certifikací, jako jsou SGS a ISO

IV. Inovace výrobního procesu a technologické průlomy

1. Technologie přesného tváření

Prostřednictvím technologické inovace jsme dosáhli významných výsledků v následujících oblastech:

- Přesnost na úrovni mikronů

- Technologie tváření tenkých plechů

- Zpracování obtížně obrobitelných materiálů

2. Automatizace a inteligence

Aktivně podporujeme transformaci směrem k chytré výrobě:

- Zavedení robotických automatických systémů pro náklad a vyklad

- Zavedení systému pro řízení výroby (MES) pro řízení celého výrobního procesu

- Zavedení digitálního systému sledovatelnosti kvality

V. Komplexní systém servisní podpory

1. Technická konzultace a návrh řešení

Náš inženýrský tým poskytuje komplexní technickou podporu:

- Analýza DFM (návrh pro výrobnost)

- Přizpůsobená technologická řešení

- Návrhy optimalizace nákladů

- Služba rychlé výroby vzorků

2. Záruka po prodeji

Zavazujeme se k:

- Reagujte na dotazy zákazníků do 24 hodin

- Poskytněte komplexní technickou podporu

- Zajistěte dodání včas

Závěr

Jako profesionální výrobce v oblasti zpracování kovů společnost Cangzhou Deeplink vždy považovala technologickou inovaci za hnací sílu a záruku kvality za základ, čímž poskytuje svým zákazníkům nejvyšší kvalitu produktů a služeb. Bez ohledu na to, jaké výzvy váš projekt čelí, můžeme poskytnout profesionální řešení.

Vítejte v získávání dalších technických údajů a přizpůsobených řešení prostřednictvím kontaktních údajů uvedených na našich webových stránkách. Náš profesionální tým je připraven vám poskytnout podporu a společně uspět při realizaci vašeho projektu.

Obsah

- Proces přesného kovového stříhání: Dokonalá integrace technologické inovace a zajištění kvality

- I. Podrobná analýza procesu kovového stříhání

- II. Klíčové technické prvky lisovacího procesu

- III. Podrobné vysvětlení výhod Deeplinku v oblasti tažení

- IV. Inovace výrobního procesu a technologické průlomy

- V. Komplexní systém servisní podpory

- Závěr