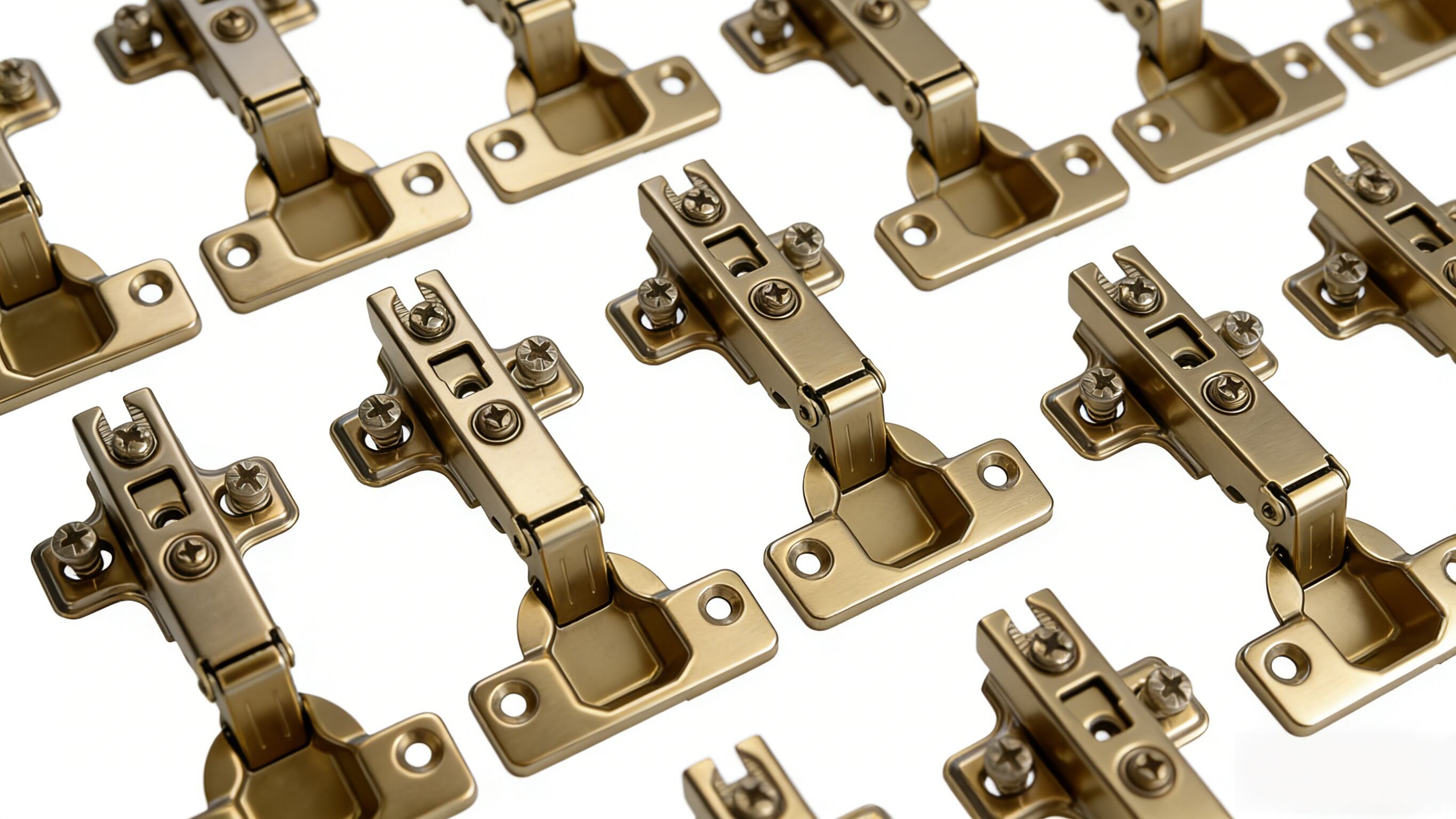

In der Möbelbeschlagindustrie ist die Scharnierqualität die Grundlage sowohl für das Benutzererlebnis als auch für die Langlebigkeit. Kürzlich haben wir mit einem Kunden zusammengearbeitet, der langjährige Erfahrung im globalen Möbelmarkt besitzt, um kaltgewalzte Stahlscharniere für Schränke und Kleiderschränke in großem Umfang herzustellen. Die Zielvorgabe war eindeutig: Produkte liefern, die sich durch eine besonders leichte Bedienbarkeit, eine stabile Tragfähigkeit und einen dauerhaften Korrosionsschutz auszeichnen.

Um dieser Herausforderung gerecht zu werden, setzte DEEPLINK sein umfassendes Know-how im Metallverarbeitungssektor ein. Ausgehend von hochwertigem SPCC-Kaltbandstahl wurden strenge Präzisionstechniken angewandt, um zentrale Fertigungsherausforderungen zu bewältigen. Das Ergebnis? Ein Endprodukt, das beim Kunden höchste Anerkennung fand. Im Folgenden finden Sie die vollständige Fallstudie zu diesem Projekt.

I. Kernanforderungen und Materialauswahl

Die Anforderungen des Kunden waren spezifisch und streng: Erstens mussten die Scharniere aus kaltgewalztem Stahl gefertigt werden, um dessen überlegene Umformbarkeit und Festigkeit zu nutzen und so eine robuste tragfähigkeit von 8 kg pro Einheit zu gewährleisten. Zweitens erforderte das Design eine öffnungswinkel von 105° gepaart mit einem leisen, sanftschließenden Mechanismus, der durch eine Haltbarkeitsbewertung von über 50.000 Zyklen unterstützt wird. Schließlich erforderte die Oberflächenbeschichtung eine außergewöhnliche Korrosionsbeständigkeit, um den feuchten Bedingungen in Küchen und Bädern standzuhalten.

Für das Ausgangsmaterial wählten wir hochwertige SPCC-Kaltbandstahlbleche (2,5 mm dick) . Dieses Material zeichnet sich durch ein ausgewogenes Verhältnis von Streckgrenze und Dehnung aus und eignet sich hervorragend für komplexe Tiefziehprozesse. Wir stärkten die Qualität bereits an der Quelle durch strenge Inspektionen, um Oberflächenfehler, Verunreinigungen und Schwankungen in der chemischen Zusammensetzung auszuschließen.

II. Umfassender Fertigungsprozess und Technologie

Unser Ansatz zur Herstellung dieser Kaltbandstahl-Scharniere basierte auf einem nahtlosen Arbeitsablauf: „Tiefziehen/Formen + Präzisionsmontage + Umweltfreundliche Oberflächenbehandlung.“ Durch die enge Verknüpfung jeder einzelnen Phase konnten wir technische Feinabstimmungen nutzen, um höchste Genauigkeit und Leistungsfähigkeit zu gewährleisten.

1. Vorbereitung: Abwickeln, Nivellieren und strategische Planung

Der Prozess begann mit dem Abwickeln und Nivellieren von kaltgewalzten Stahlcoils. Moderne Nivelliermaschinen entfernten die innere Spannung des Materials und erreichten eine Ebenheitstoleranz von ≤0,1 mm um Verzug während der Fertigung zu verhindern. Darüber hinaus führte unser technisches Team eine gründliche Analyse der Konstruktionszeichnungen des Kunden durch, um die kritischen Scharniermaße zu definieren. Wir entwickelten eine spezielle mehrpositionale fortschreitende Stanzlösung, die Schneiden, Stanzen und Vorbiegen in einer einzigen, effizienten Sequenz kombinierte und dadurch sowohl die Produktivität als auch die Präzision deutlich steigerte.

2. Der Kernprozess: Mehrstationen-Stanzverfahren

Im Zentrum der Scharnierfertigung steht der Stanzprozess. Wir setzten eine hochpräzise 125-Tonnen-Presse mit einer maßgeschneiderten mehrstationalen fortschreitenden Stanzform ein, um eine nahtlose Abfolge von Operationen durchzuführen:

- ① Schneiden & Stanzen: Gleichzeitige Formgebung des Hauptkörpers, der Befestigungslöcher und der Achslöcher in einem Hub für eine perfekte Blechteilformung.

- ② Biegen: Umwandlung des flachen Blechs in die wesentliche „L-Form“. Unsere Werkzeuge gewährleisten eine präzise Winkelkontrolle, um jegliche Rückfederung zu vermeiden.

- ③ Walzprofilierung (der entscheidende Schritt): Dieser Schritt bestimmt die Laufruhe des Scharniers. Wir verwenden ein fortschreitendes Walzverfahren über drei Stationen, um die zylindrische Buchse schrittweise zu formen. Diese Methode garantiert eine perfekte Rundheit sowie eine gratfreie, polierte Oberfläche.

- ④ Kalibrierung und Endbearbeitung: Wir verfeinern die Abmessungen, um jegliche Rest-Rückfederung zu beseitigen. Abschließend stellt eine automatisierte Entgratung sicher, dass die Kanten glatt und sicher sind und somit das Risiko von Kratzern während Montage oder Gebrauch ausgeschlossen wird.

3. Präzisionsmontage: Integration des Soft-Close-Mechanismus

Die Erfüllung des Versprechens eines geräuschlosen Betriebs erforderte die Integration maßgeschneiderter hydraulischer Dämpfer. Unser Montageprozess legte besonderen Wert auf die perfekte Passform zwischen Dämpfer und Scharnierkörper. Mithilfe automatisierter Nietmaschinen befestigten wir Dämpfer, Federn und Wellen mit höchster Präzision. Jedes Scharnier durchlief anschließend umfangreiche Tests – sowohl automatisierte als auch manuelle –, um seine Leistungsfähigkeit zu validieren. Wir gewährleisteten eine gleichmäßige 105°öffnungswinkel, konsistentes sanftes Schließen mit Dämpfung sowie vollständige Geräuschlosigkeit beim Aufprall. Nur Scharniere, die unsere strengen Zyklen-Test-Anforderungen erfüllten, wurden für die endgültige Oberflächenveredelung freigegeben.

4. Oberflächenfinish: Umweltfreundliche Beschichtung für dauerhafte Beständigkeit

Zum besonders wirksamen Korrosionsschutz setzten wir ein hochwertiges, umweltfreundliches Veredelungsverfahren ein: „Beizen & Entfetten + Vernickelung + Passivierung.“ Nach einer gründlichen Beizbehandlung zur Entfernung von Ölen und Oxiden erfolgte eine präzise 8–10 μm dicke Vernickelung für ein makelloses, dichtes Finish. Eine abschließende Passivierungsbehandlung verankert die Korrosionsbeständigkeit. Unser Prozess ist nachhaltig ausgerichtet und erfüllt internationale Umweltstandards mit konformen VOC-Emissionen. Das Ergebnis ist ein Finish mit außergewöhnlicher Haftfestigkeit, das über 48 Stunden Salzsprühnebel-Test besteht und somit auch in feuchten Küchen- oder Badezimmerumgebungen langfristige Leistung bietet.

5. Qualitätskontrolle: Umfassende Prüfung und Null-Fehler-Garantie

Die Qualitätskontrolle ist in jeden Schritt unseres Prozesses integriert. Vor dem Versand unterzieht jede Charge einer Reihe von Tests:

- ① Präzisionsmessung: Wir verwenden 2D-optische Messsysteme, um kritische Abmessungen zu scannen und sicherzustellen, dass sie exakt mit den Konstruktionszeichnungen des Kunden übereinstimmen.

- ② Funktionsvalidierung: Scharniere werden intensiven Zyklusprüfungen, Tragfähigkeitsversuchen und Bewertungen des Puffermechanismus unterzogen.

- ③ Oberflächeninspektion: Wir untersuchen die Oberfläche sorgfältig auf ein gleichmäßiges Beschichtungsfinish und stellen sicher, dass keinerlei Kratzer oder Abblätterungen vorhanden sind.

- ④ Endprüfung: Eine strenge 10 % Stichprobenziehung wird vor der Verpackung eingehalten. Unsere Verpflichtung ist uneingeschränkt: Nur fehlerfreie Produkte erreichen unsere Kunden.

III. Projekterfolg und Kundenzufriedenheit

Das Projekt wurde erfolgreich abgeschlossen 50.000 Kaltwalzstahl-Scharniere , die alle strenge Abnahmekontrollen mit Bravour bestanden haben. Tatsächlich übertrafen wichtige Leistungskennzahlen die gängigen Branchenstandards. Nach einer umfassenden sechsmonatigen Testphase erwiesen sich die Scharniere als besonders rostbeständig und wiesen eine makellose Qualitätsbilanz auf. Dieser Erfolg hat eine langfristige Partnerschaft gefestigt; der Kunde verlässt sich nun kontinuierlich auf uns für die Lieferung verschiedener Beschlagkomponenten.

IV. DEEPLINK: Unsere Kernkompetenzen

Die reibungslose Umsetzung dieses Projekts unterstreicht die vier Säulen der DEEPLINK-Expertise:

- Prozess-Exzellenz: Unsere Beherrschung der Mehrstationen-Stanztechnik, der Präzisionswalztechnik und der umweltfreundlichen Oberflächenveredelung ermöglicht es uns, den gesamten Produktionslebenszyklus von Präzisions-Hardware wie Scharnieren abzudecken. Wir behalten kritische Toleranzen streng im Griff, um eine stets gleichbleibende Leistung zu gewährleisten.

- Hochwertige Ausrüstung: Unser hochmodernes Maschinenpark ist auf Skalierbarkeit und Genauigkeit ausgelegt. Wir liefern Serienfertigung in hohem Volumen, ohne Konsistenz oder Effizienz einzubüßen.

- Technisches Know-how: Unser erfahrenes F&E-Team meistert mit Leidenschaft komplexe Fertigungsherausforderungen. Wir spezialisieren uns auf maßgeschneiderte Werkzeuge und individuelle Lösungen und passen unser Fachwissen gezielt an Ihre spezifischen Hardware-Anforderungen an.

- Kompromissefreie Qualität: Qualität ist in jeder Phase integriert – vom Rohmaterial bis zum fertigen Produkt. Unsere strengen Qualitätskontrollprotokolle und unsere umweltbewusste Fertigung stellen Konformität und Perfektion jedes einzelnen Bauteils sicher.

Bei DEEPLINK glauben wir an „Präzisionsfertigung, Qualität vor allem.“ Gestützt durch unsere Kompetenz entlang der gesamten Wertschöpfungskette liefern wir maßgeschneiderte Metalllösungen weltweit. Von präzisen Hardware-Komponenten über Strukturteile bis hin zu unregelmäßigen Bauteilen verbinden wir technisches Know-how mit höchster Sorgfalt, um Lieferexzellenz zu gewährleisten. Partneren Sie mit DEEPLINK – Ihrem zuverlässigen Partner in der Metallfertigung.