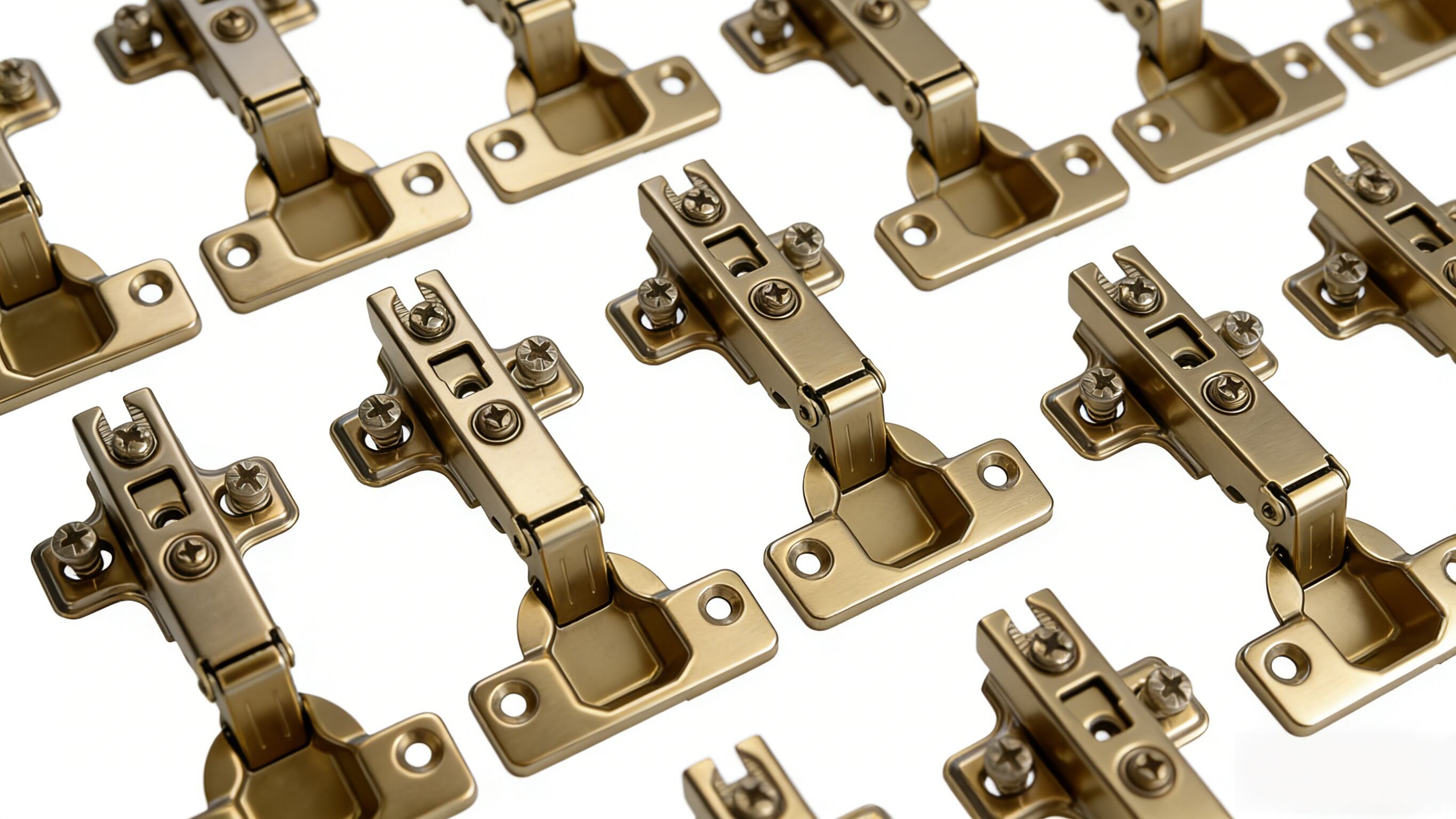

I møbelhardwarebranchen er kvaliteten af hængsler grundlaget for både brugeroplevelsen og levetiden. For nylig samarbejdede vi med en kunde, der har omfattende erfaring inden for den globale møbelmarked, om masseproduktion af koldvalsede stålhængsler til skabe og garderobeskabe. Kravene var klare: lever produkter, der fremhæver glat funktion, stabil bæreevne og holdbar rustbeskyttelse.

For at imødegå udfordringen anvendte DEEPLINK sin omfattende ekspertise inden for metalbehandling. Startende med premium SPCC koldvalsede stål anvendte vi strenge præcisionsmetoder til at løse centrale produktionsudfordringer. Resultatet? Et færdigt produkt, der modtog stor anerkendelse fra kunden. Her er den komplette casestudy for dette projekt.

I. Kernekrav og materialevalg

Kundens krav var specifikke og strenge: For det første skulle hængslerne fremstilles i koldvalsede stål for at udnytte dets fremragende formbarhed og styrke og dermed levere en robust 8 kg bæreevne pr. stk. For det andet krævede designet en åbningsvinkel på 105° parret med en stille, bløddruk-mekanisme, understøttet af en holdbarhedsklassificering på over 50.000 cyklusser . Endelig krævede overfladebehandlingen ekseptionel rustbestandighed for at klare fugtige forhold i køkken og badeværelse.

For råmaterialet valgte vi premium SPCC-koldvalsede stålplader (2,5 mm tykke) . Den er kendt for sin afbalancerede flydegrænse og forlængelse og udmærker sig især ved komplekse stansningsprocesser. Vi sikrede kvaliteten allerede fra kilden gennem strenge inspektioner, der garanterede nul overfladefejl, ingen urenheder og en konstant kemisk sammensætning.

II. Omfattende fremstillingsproces og teknologi

Vores tilgang til fremstilling af disse koldvalsede stål-hængsler anvendte en problemfri arbejdsgang: «Stansning og formning + præcisionsmontage + miljøvenlig overfladebehandling». Ved at knytte hver fase tæt sammen udnyttede vi tekniske forbedringer til at garantere fremragende nøjagtighed og ydelse.

1. Forberedelse: Afvikling, planlægning og strategisk planlægning

Processen begyndte med afvikling og planlægning af koldvalsede stålruller. Avanceret planlægningsudstyr fjernede den indre spænding i materialet og opnåede en fladhedstolerance på ≤0,1 mm for at forhindre udbøjning under fremstillingen. Desuden udførte vores tekniske team en grundig analyse af kundens tegninger for at definere de kritiske hængselmål. Vi udformede en specialiseret progressiv stempelstøbning med flere positioner, der kombinerede udstansning, punktering og for-bøjning i en enkelt, effektiv sekvens, hvilket betydeligt øgede både produktiviteten og præcisionen.

2. Kerneprocessen: Stempelstøbning med flere stationer

I hjertet af hængselfremstillingen ligger stempelstøbningsprocessen. Vi anvendte en 125-ton højpræcisionspresse med en tilpasset progressiv stempelstøbning med flere stationer til at udføre en nahtløs sekvens af operationer:

- ① Udstansning og punktering: Samtidig formning af hovedkroppen, monteringshuller og akselhuller i én slagbevægelse for perfekt udstansningsdannelse.

- ② Bøjning: Omdanner det flade ark til den væsentlige "L-form." Vores støbemodeller sikrer præcis vinkelkontrol for at eliminere eventuelle springback-problemer.

- ③ Ruldeformning (Det afgørende trin): Dette trin bestemmer hænglens glathed. Vi bruger en progressiv ruldeteknik over 3 stationer til gradvis at forme den cirkulære bushing. Denne metode garanterer perfekt rundhed samt en fritstående, poleret overflade uden bur.

- ④ Dimensionering og afslutning: Vi justerer dimensionerne for at eliminere eventuel resterende springback. Endelig sikrer automatisk afburning, at kanterne er glatte og sikre, hvilket forhindrer risikoen for ridser under installation eller brug.

3. Præcisionsmontering: Integration af soft-close-mekanismen

At opfylde løftet om stille drift krævede integrationen af specialfremstillede hydrauliske dæmpere. Vores montageproces prioriterede den perfekte pasform mellem dæmperen og hængsellegemet. Ved hjælp af automatiserede nittermaskiner sikrede vi dæmperne, fjederne og akslerne med præcis nøjagtighed. Hvert hængsel gennemgik derefter en omfattende test—både automatisk og manuel—for at validere dets ydeevne. Vi sikrede en glat 105°åbningsvinkel, konsekvent blødt luk-dæmpning og ingen støjdæmpning. Kun hængsler, der opfyldte vores strenge cykleteststandarder, blev godkendt til den endelige overfladebehandling.

4. Overfladebehandling: Miljøvenlig platering for langvarig holdbarhed

For fremragende rustbeskyttelse implementerede vi en premium miljøvenlig afsluttende proces: "Syrætning og afsmøring + nikkelplatering + passivering." Startende med en grundig syrætning for at fjerne olie og oxider, anvendte vi en præcis 8–10 μm nikkelplatering for en fejlfri, tæt overflade. En endelig passiveringsbehandling sikrer korrosionsbestandigheden. Med et stærkt fokus på bæredygtighed opfylder vores proces internationale miljøstandarder og har godkendte VOC-udledninger. Resultatet er en overflade med fremragende klæbning, der tåber mere end 48 timer med saltspøjtetest , hvilket sikrer langvarig ydeevne, selv i fugtige køkken- eller badeværelsesmiljøer.

5. Kvalitetskontrol: Omfattende test og garanti for nul fejl

Kvalitetskontrol er integreret i hver enkelt fase af vores proces. Før afsendelse gennemgår hver parti en række tests:

- ① Præcisionsmåling: Vi bruger 2D-optiske målesystemer til at scannen kritiske dimensioner og sikre, at de præcist svarer til kundens tegninger.

- ② Ydelsesvalidering: Hængsler udsættes for omfattende cykeltests, belastningsprøver og vurderinger af dæmpningsmekanismer.

- ③ Overfladeinspektion: Vi undersøger omhyggeligt overfladen for en ensartet galvaniseret finish og sikrer, at der ikke er nogen ridser eller flager.

- ④ Endelig revision: En streng 10 % tilfældig stikprøvetagning protokollen håndhæves før emballering. Vores engagement er absolut: Kun fejlfrie produkter når vores kunder.

III. Projektsucces og kundeanerkendelse

Projektet blev gennemført med succes 50.000 kulstålsskodder fremstillet ved koldvalsning , som alle bestod strenge godkendelseskontroller med glans. Faktisk overgik de vigtigste ydelsesmålsætninger standardindustribenchmarkene. Efter en streng seksmåneders prøveperiode viste skodderne deres overlegne rustbestandighed med en fejlfri kvalitetsrekord. Denne succes har fastholdt en langsigtet partnerskabsaftale; kunden bruger nu os som leverandør af en kontinuerlig forsyning af forskellige beslagkomponenter.

IV. DEEPLINK: Vores kernekompetencer

Den problemfrie gennemførelse af dette projekt fremhæver de fire søjler i DEEPLINKs ekspertise:

- Procesekspertise: Vores ekspertise inden for flerstationers stansning, præcisionsvalsning og miljøvenlig overfladebehandling giver os mulighed for at dække hele produktionslivscyclussen for præcisionshardware som hængsler. Vi opretholder streng kontrol med kritiske tolerancer for at sikre uimodståelig ydeevne.

- Avanceret udstyr: Vores moderne maskinpark er designet til skala og nøjagtighed. Vi leverer produktionsmængder i stor stil uden at kompromittere konsekvens eller effektivitet.

- Teknisk ekspertise: Vores eksperter inden for forskning og udvikling tager sig af komplekse fremstillingsudfordringer. Vi specialiserer os i brugerdefineret værktøj og tilpassede løsninger og tilpasser vores ekspertise til dine unikke hardwarebehov.

- Uforhandlelig Kvalitet: Kvalitet er integreret i hver enkelt fase – fra råmateriale til færdig produkt. Vores omfattende kvalitetskontrolprotokoller og miljøbevidst produktion sikrer overholdelse af krav og perfektion i hvert enkelt stykke.

Ved DEEPLINK tror vi på «Præcisionsbehandling, kvalitet i første række.» Støttet af vores komplette værdikæde leverer vi tilpassede metalopløsninger til hele verden. Fra præcisionshardware til strukturelle og uregelmæssige komponenter kombinerer vi teknisk færdighed med omhyggelig omsorg for at sikre fremragende levering. Samarbejd med DEEPLINK – din pålidelige partner inden for metalproduktion.