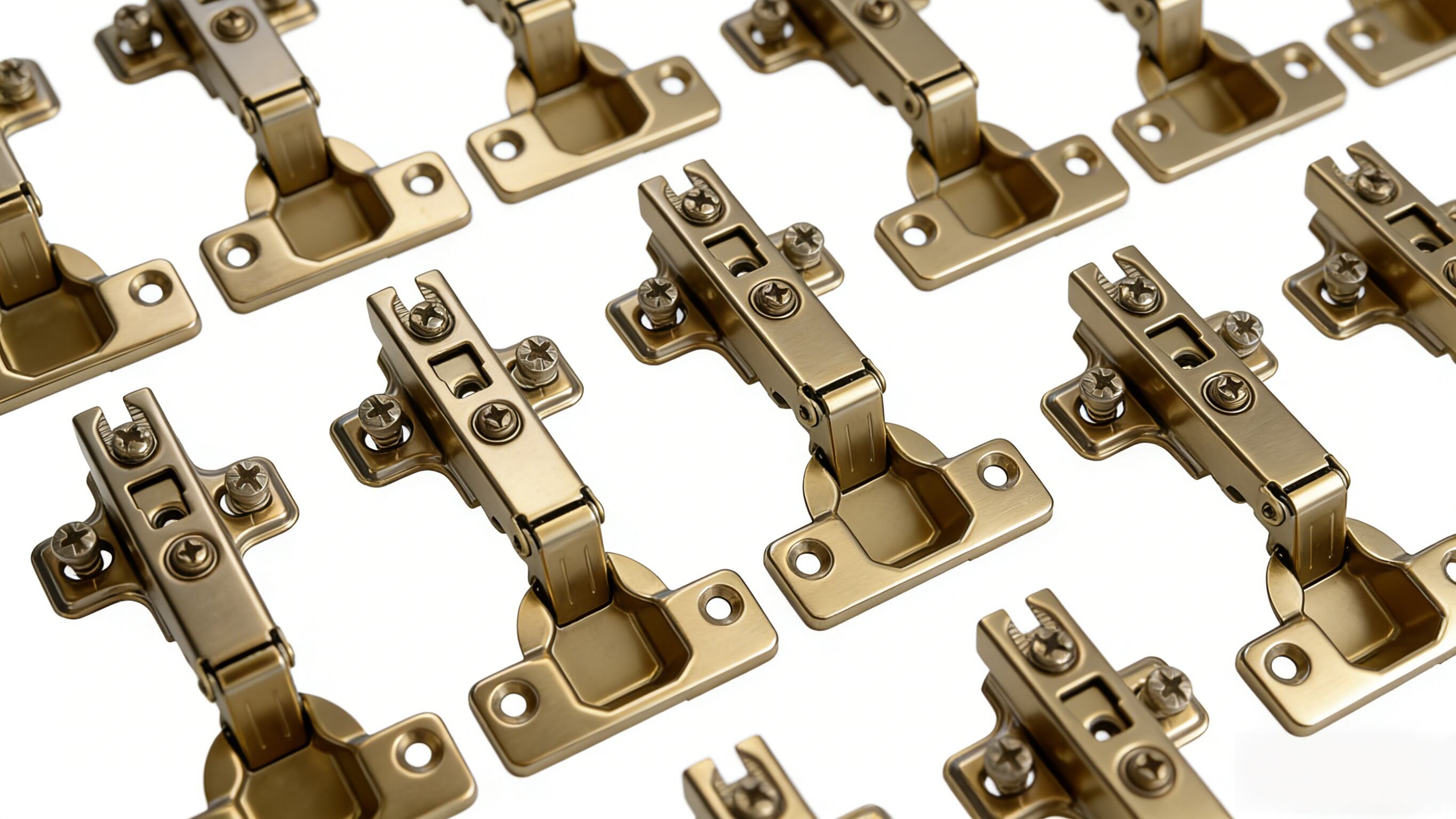

W branży wyposażenia meblowego jakość zawiasów stanowi podstawę zarówno doświadczenia użytkownika, jak i trwałości wyrobu. Ostatnio współpracowaliśmy z klientem posiadającym bogate doświadczenie na globalnym rynku meblowym, aby seryjnie produkować zawiasy ze stali walcowanej na zimno przeznaczone do szafek i szaf garderobowych. Zadanie było jasne: dostarczyć wyrobów charakteryzujących się płynnością działania, stabilnym nośnictwem obciążenia oraz trwałą ochroną przed korozją.

Przyjmując to wyzwanie, DEEPLINK wykorzystała swoje kompleksowe kompetencje w zakresie obróbki metali. Rozpoczynając od wysokiej jakości stali walcowanej na zimno typu SPCC, zastosowaliśmy ścisłe techniki precyzyjnej obróbki, aby rozwiązać kluczowe problemy produkcyjne. Efektem tych działań było ostateczne wyroby, które zyskały u klienta bardzo pozytywne oceny. Poniżej znajduje się pełna analiza przypadku tego projektu.

I. Główne wymagania i dobór materiału

Wymagania klienta były konkretne i rygorystyczne: Po pierwsze, zawiasy musiały być wykonane ze stali walcowanej na zimno, aby wykorzystać jej doskonałą kuteść i wytrzymałość, zapewniając przy tym odporność na obciążenie 8 kg na jednostkę. Po drugie, konstrukcja wymagała kąt otwarcia 105° połączony z cichym mechanizmem zamknięcia miękkiego, wspartym klasyfikacją trwałości przekraczającą 50 000 cykli . Ostatecznie wykończenie powierzchni wymagało wyjątkowej odporności na korozję, aby wytrzymać wilgotne warunki panujące na kuchniach i w łazienkach.

W przypadku surowca wybraliśmy wysokiej jakości Blachy stalowe zimnowalcowane SPCC (grubość 2,5 mm) . Dzięki zrównoważonej wytrzymałości na rozciąganie i wydłużeniu materiał ten doskonale sprawdza się w złożonych operacjach tłoczenia. Jakość zagwarantowaliśmy już na etapie źródła dzięki rygorystycznym kontrolom, zapewniającym brak wad powierzchniowych, brak zanieczyszczeń oraz stały skład chemiczny.

II. Kompleksowy proces produkcyjny i technologia

Nasze podejście do produkcji tych zawiasów ze stali zimnowalcowanej opierało się na płynnym przepływie pracy: „Tłoczenie i kształtowanie + precyzyjna montaż + przyjazne dla środowiska wykończenie powierzchni”. Poprzez ścisłe połączenie każdego etapu wykorzystaliśmy ulepszenia techniczne, gwarantujące najwyższą dokładność i wydajność.

1. Przygotowanie: rozwijanie cewki, wyrównywanie i strategiczne planowanie

Proces rozpoczął się od rozwijania i wyrównywania cienkich blach stalowych z cewek. Zaawansowane urządzenia do wyrównywania usunęły naprężenia wewnętrzne materiału, osiągając tolerancję płaskości na poziomie ≤0,1 mm w celu zapobieżenia wyginaniu się elementów w trakcie produkcji. Ponadto nasz zespół techniczny przeprowadził szczegółową analizę rysunków technicznych klienta w celu określenia krytycznych wymiarów zawiasów. Zaprojektowaliśmy specjalistyczną, wielopozycyjną matrycę postępową do tłoczenia, która łączy w sobie operacje cięcia, przebijania oraz wstępnego gięcia w jednej, wydajnej sekwencji – co znacznie zwiększyło zarówno wydajność, jak i precyzję.

2. Proces podstawowy: tłoczenie wielostanowiskowe

W centrum produkcji zawiasów znajduje się proces tłoczenia. Zastosowaliśmy precyzyjną prasę o nośności 125 ton z niestandardową matrycą postępową wielostanowiskową, aby wykonać bezpieczną i płynną sekwencję operacji:

- ① Cięcie i przebijanie: Jednoczesne kształtowanie głównego korpusu, otworów montażowych oraz otworów na oś w jednym uderzeniu, zapewniające idealne utworzenie płytki.

- ② Gięcie: Przekształcanie płaskiej blachy w kluczowy kształt „L”. Nasze matryce zapewniają precyzyjną kontrolę kąta, eliminując wszelkie problemy związane z odbiciem sprężystym.

- ③ Walcowanie (krok decydujący): Ten etap określa płynność działania zawiasu. Zastosowujemy technikę stopniowego walcowania na 3 stanowiskach, aby stopniowo uformować okrągłą wkładkę. Metoda ta gwarantuje idealne zaokrąglenie oraz bezgraniczną, wypolerowaną powierzchnię.

- ④ Kalibrowanie i wykańczanie: Dokonujemy dopasowania wymiarów w celu wyeliminowania ewentualnego odbicia sprężystego. Ostatecznie automatyczne usuwanie wyprasek zapewnia gładkie i bezpieczne krawędzie, zapobiegając ryzyku zadrapań podczas montażu lub użytkowania.

3. Precyzyjna montaż: Integracja mechanizmu miękkiego zamykania

Zrealizowanie obietnicy cichego działania wymagało zintegrowania niestandardowych amortyzatorów hydraulicznych. Nasz proces montażu kładł nacisk na doskonałe dopasowanie amortyzatora do korpusu zawiasu. Za pomocą zautomatyzowanych maszyn do nitowania zamocowaliśmy amortyzatory, sprężyny i wały z precyzją do setnych części milimetra. Każdy zawias poddano następnie rygorystycznym testom – zarówno zautomatyzowanym, jak i ręcznym – w celu zweryfikowania jego wydajności. Zapewniliśmy płynne 105°kąty otwarcia, spójne tłumienie miękkiego zamykania oraz całkowite brak hałasu uderzeniowego. Tylko zawiasy spełniające nasze surowe normy testów cyklicznych zostały zatwierdzone do ostatecznego wykończenia.

4. Wykończenie powierzchni: ekologiczne pokrywanie zapewniające trwałą wytrzymałość

W celu zapewnienia wysokiej odporności na korozję zastosowano premium, ekologiczny proces wykańczania: „piklowanie i odtłuszczanie + niklowanie + pasywacja”. Po dokładnym piklowaniu usuwającym oleje i tlenki, nałożono precyzyjne niklowanie o grubości 8–10 μm dla bezbłędnej, gęstej powłoki. Ostateczna obróbka pasywnująca zapewnia odporność na korozję. 48 godzin testu w atmosferze solnej , co gwarantuje długotrwałą wydajność nawet w wilgotnych środowiskach kuchennych lub łazienkowych.

5. Kontrola jakości: rygorystyczne badania i zapewnienie braku wad

Kontrola jakości jest zintegrowana na każdym etapie naszego procesu. Przed wysyłką każda partia podlega szeregowi testów:

- ① Precyzyjne pomiary: Wykorzystujemy dwuwymiarowe systemy pomiarowe optyczne do skanowania kluczowych wymiarów, zapewniając ich idealne dopasowanie do dokumentacji technicznej klienta.

- ② Walidacja właściwości użytkowych: Zawiasy są poddawane rygorystycznym testom cyklicznym, próbom obciążeniowym oraz ocenie działania mechanizmu amortyzującego.

- ③ Inspekcja powłoki: Dokładnie sprawdzamy powierzchnię pod kątem jednolitego wykończenia pokrycia galwanicznego, zapewniając brak zadrapań lub odpryskiwania.

- ④ Ostateczna kontrola: Ścisłe 10% losowe pobieranie próbek jest stosowane przed zapakowaniem. Nasza zaangażowanie jest bezwarunkowe: tylko idealne produkty trafiają do naszych klientów.

III. Sukces projektu i pozytywna opinia klienta

Projekt został pomyślnie zrealizowany 50 000 zawiasów ze stali wstępnego toczenia , które wszystkie przeszły rygorystyczne kontrole odbiorcze z doskonałym wynikiem. W rzeczywistości kluczowe wskaźniki wydajności przewyższyły standardowe wskaźniki branżowe. Po sześciomiesięcznym rygorystycznym teście zawiasy wykazały swoją wyjątkową odporność na korozję, zachowując bezbłędny rekord jakości. Ten sukces umocnił długotrwałą współpracę; klient polega teraz na nas jako dostawcy ciągłej partii różnych elementów hardware’owych.

IV. DEEPLINK: Nasze główne atuty

Bezproblemowa realizacja tego projektu podkreśla cztery filary kompetencji DEEPLINK:

- Doskonałość procesowa: Nasza biegłość w wielostanowiskowym tłoczeniu, precyzyjnym walcowaniu oraz przyjaznych środowisku procesach wykańczania pozwala nam objąć cały cykl produkcyjny precyzyjnych elementów złącznych, takich jak zawiasy. Ścisłe kontrolujemy kluczowe допuszczalne odchyłki, aby zagwarantować niezawodną i stabilną pracę.

- Zaawansowane wyposażenie: Nasza nowoczesna flota maszyn została zaprojektowana z myślą o skali produkcji i dokładności. Zapewniamy masową produkcję bez kompromisów w zakresie spójności ani efektywności.

- Wiedza techniczna: Nasz doświadczony zespół badań i rozwoju specjalizuje się w rozwiązywaniu złożonych wyzwań produkcyjnych. Specjalizujemy się w projektowaniu niestandardowych narzędzi oraz dostosowanych rozwiązań, adaptując naszą wiedzę do Państwa unikalnych potrzeb w zakresie elementów złącznych.

- Bezkompromisowa jakość: Jakość jest wbudowana na każdym etapie — od surowca po gotowy produkt. Nasze rygorystyczne procedury kontroli jakości oraz ekologiczne metody produkcji gwarantują zgodność z wymaganiami oraz doskonałość każdego wyrobu.

W DEEPLINK wierzymy w hasło „Precyzyjne przetwarzanie, najwyższa jakość”. Dzięki naszym kompleksowym kompetencjom obejmującym cały łańcuch wartości dostarczamy na całym świecie niestandardowe rozwiązania metalowe. Od precyzyjnych elementów wyposażenia po konstrukcyjne i nieregularne komponenty – łączymy biegłość techniczną z wyjątkową starannością, aby zagwarantować doskonałość w realizacji zamówień. Współpracuj z DEEPLINK — swoim niezawodnym sojusznikiem w dziedzinie produkcji wyrobów metalowych.