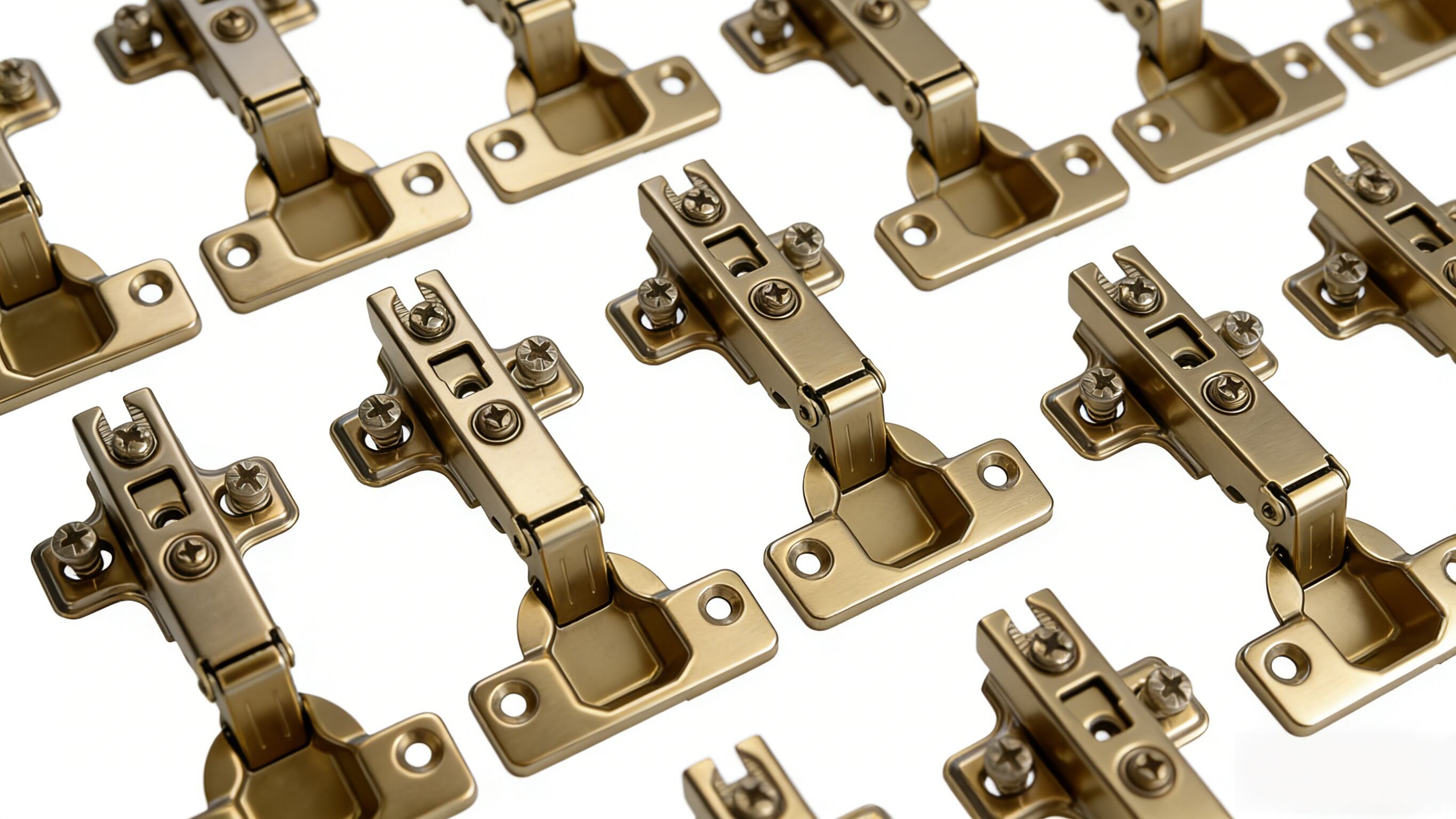

Dans l'industrie des quincailleries pour meubles, la qualité des charnières constitue le fondement à la fois de l'expérience utilisateur et de la longévité. Récemment, nous avons collaboré avec un client expérimenté sur le marché mondial du mobilier afin de produire en grande série des charnières en acier laminé à froid destinées aux armoires et aux penderies. La mission était claire : fournir des produits remarquables par leur fonctionnement fluide, leur capacité stable de charge et leur protection durable contre la rouille.

Pour relever ce défi, DEEPLINK a mis à profit son expertise complète en usinage métallique. En partant d’un acier laminé à froid SPCC de haute qualité, nous avons appliqué des techniques de précision rigoureuses afin de résoudre les principaux obstacles manufacturiers. Le résultat ? Un produit final qui a reçu des éloges appuyés de la part du client. Voici l’étude de cas complète de ce projet.

I. Exigences fondamentales et sélection des matériaux

Les exigences du client étaient précises et strictes : Premièrement, les charnières devaient être usinées dans de l’acier laminé à froid afin de tirer parti de sa formabilité et de sa résistance supérieures, offrant ainsi une robustesse de 8 kg de capacité de charge par unité. Deuxièmement, la conception exigeait une angle d'ouverture de 105° associé à un mécanisme silencieux à fermeture en douceur, soutenu par une classification de durabilité supérieure à 50 000 cycles . Enfin, la finition de surface exigeait une résistance exceptionnelle à la rouille afin de résister aux conditions humides des cuisines et des salles de bains.

Pour la matière première, nous avons choisi de l'acier laminé à froid de qualité supérieure SPCC (épaisseur de 2,5 mm) . Réputé pour son équilibre entre limite d'élasticité et allongement, ce matériau se distingue dans les opérations complexes d'estampage. Nous avons renforcé la qualité dès l'origine grâce à des inspections rigoureuses, garantissant l'absence totale de défauts de surface, aucune impureté et une composition chimique constante.

II. Processus de fabrication et technologie complets

Notre approche de fabrication de ces charnières en acier laminé à froid reposait sur un flux de travail fluide : « Estampage et formage + Assemblage de précision + Traitement de surface écologique ». En reliant étroitement chaque étape, nous avons tiré parti d'affinements techniques pour garantir une précision et des performances supérieures.

1. Préparation : Débobinage, nivellement et planification stratégique

Le processus a commencé par le débobinage et le nivelage de bobines d'acier à froid. Des machines de nivelage avancées ont éliminé les contraintes internes du matériau, permettant d’atteindre une tolérance de planéité de ≤0,1 mm afin d’éviter toute déformation pendant la fabrication. Par ailleurs, notre équipe technique a procédé à une analyse approfondie des plans fournis par le client afin de définir les dimensions critiques des charnières. Nous avons conçu une solution de poinçonnage progressive à plusieurs postes spécialisée, combinant découpage, perçage et pré-pliage en une seule séquence efficace, ce qui a considérablement accru à la fois la productivité et la précision.

2. Le processus central : le poinçonnage à postes multiples

Au cœur de la production des charnières se trouve le procédé de poinçonnage. Nous avons mis en œuvre une presse haute précision de 125 tonnes équipée d’un outil progressif à postes multiples sur mesure pour exécuter sans interruption une séquence d’opérations :

- ① Découpage et perçage : Mise en forme simultanée du corps principal, des trous de fixation et des trous pour l’axe en une seule frappe, garantissant une formation parfaite de la pièce brute.

- ② Pliage : Transformer la tôle plate en forme « en L » essentielle. Nos matrices garantissent un contrôle précis de l’angle afin d’éliminer tout phénomène de rebond.

- ③ Formage par roulement (l’étape critique) : Cette étape détermine la fluidité du mouvement de la charnière. Nous utilisons une technique de formage progressive sur 3 stations afin de former progressivement la douille circulaire. Cette méthode garantit une rondeur parfaite ainsi qu’une surface sans bavures et parfaitement polie.

- ④ Calibrage et finition : Nous affinons les dimensions afin d’éliminer tout rebond résiduel. Enfin, le débarrassage automatisé assure des bords lisses et sûrs, éliminant tout risque de rayures lors de l’installation ou de l’utilisation.

3. Assemblage de précision : Intégration du mécanisme à fermeture souple

Tenir la promesse d’un fonctionnement silencieux a nécessité l’intégration d’amortisseurs hydrauliques sur mesure. Notre procédé d’assemblage privilégiait un ajustement parfait entre l’amortisseur et le corps de la charnière. À l’aide de machines de rivetage automatisées, nous avons fixé avec une précision extrême les amortisseurs, les ressorts et les axes. Chaque charnière a ensuite subi des essais rigoureux — à la fois automatisés et manuels — afin de valider ses performances. Nous avons garanti une ouverture fluide 105°d’un angle optimal, un amortissement régulier en fermeture souple et une absence totale de bruit d’impact. Seules les charnières ayant satisfait à nos normes strictes d’essai cyclique ont été approuvées pour la finition finale.

4. Finition de surface : placage écologique pour une durabilité accrue

Pour une protection supérieure contre la corrosion, nous avons mis en œuvre un procédé de finition haut de gamme et respectueux de l’environnement : « décapage et dégraissage + placage nickel + passivation ». Après un décapage approfondi permettant d’éliminer les huiles et les oxydes, nous avons appliqué un placage nickel précis de 8 à 10 μm pour une finition impeccable et dense. Un traitement final de passivation verrouille la résistance à la corrosion. Engagé en faveur de la durabilité, notre procédé respecte les normes environnementales internationales, avec des émissions de COV conformes. Le résultat est une finition présentant une adhérence exceptionnelle, capable de résister à plus de 48 heures de test au brouillard salin , garantissant des performances durables même dans des environnements humides tels que les cuisines ou les salles de bain.

5. Contrôle qualité : Tests rigoureux et garantie zéro défaut

Le contrôle qualité est intégré à chaque étape de notre procédé. Avant expédition, chaque lot subit une série complète de tests :

- ① Mesure précise : Nous utilisons des systèmes de mesure optique 2D pour scanner les dimensions critiques, garantissant ainsi leur parfaite conformité aux plans fournis par le client.

- ② Validation des performances : Les charnières sont soumises à des essais rigoureux de cycles, à des essais de charge et à des évaluations du mécanisme amortisseur.

- ③ Inspection de la finition : Nous examinons méticuleusement la surface afin de garantir une finition uniforme du placage, sans aucune rayure ni écaillage.

- ④ Audit final : Un engagement strict échantillonnage aléatoire à 10 % est appliqué avant l’emballage. Notre engagement est absolu : seuls des produits parfaits sont livrés à nos clients.

III. Réussite du projet et approbation du client

Le projet a été mené à bien avec la livraison de 50 000 charnières en acier laminé à froid , toutes ayant passé avec succès les contrôles rigoureux d’acceptation. En effet, les principaux indicateurs de performance ont dépassé les références industrielles standard. À l’issue d’un essai rigoureux de six mois, les charnières se sont révélées dotées d’une résistance exceptionnelle à la corrosion, avec un bilan qualité irréprochable. Cette réussite a consolidé un partenariat à long terme : le client nous fait désormais confiance pour l’approvisionnement continu de divers composants de quincaillerie.

IV. DEEPLINK : Nos atouts fondamentaux

L’exécution fluide de ce projet met en lumière les quatre piliers de l’expertise DEEPLINK :

- Excellence processuelle : Notre maîtrise de l’emboutissage multi-postes, du laminage de précision et des finitions respectueuses de l’environnement nous permet de couvrir l’ensemble du cycle de production des composants mécaniques de précision, tels que les charnières. Nous maintenons un contrôle rigoureux des tolérances critiques afin d’assurer des performances constantes.

- Équipements avancés : Notre parc de machines ultramoderne est conçu pour assurer à la fois une grande capacité de production et une haute précision. Nous réalisons des séries importantes sans compromettre la régularité ni l’efficacité.

- Expertise technique : Notre équipe experte en recherche et développement excelle dans la résolution de défis manufacturiers complexes. Nous sommes spécialisés dans la conception d’outillages sur mesure et de solutions adaptées, mettant notre savoir-faire au service de vos besoins spécifiques en composants mécaniques.

- Une qualité sans compromis: La qualité est intégrée à chaque étape — de la matière première au produit fini. Nos protocoles rigoureux de contrôle qualité et notre fabrication respectueuse de l’environnement garantissent la conformité et la perfection de chaque pièce.

Chez DEEPLINK, nous croyons en « Usinage de précision, qualité suprême ». Forts de nos capacités intégrées sur l’ensemble de la chaîne de valeur, nous fournissons des solutions métalliques sur mesure à travers le monde. Des pièces mécaniques de précision aux composants structurels et aux pièces aux formes irrégulières, nous associons compétence technique et rigueur minutieuse pour garantir une excellence dans la livraison. Partenaires avec DEEPLINK — votre allié fiable dans la fabrication de pièces métalliques.