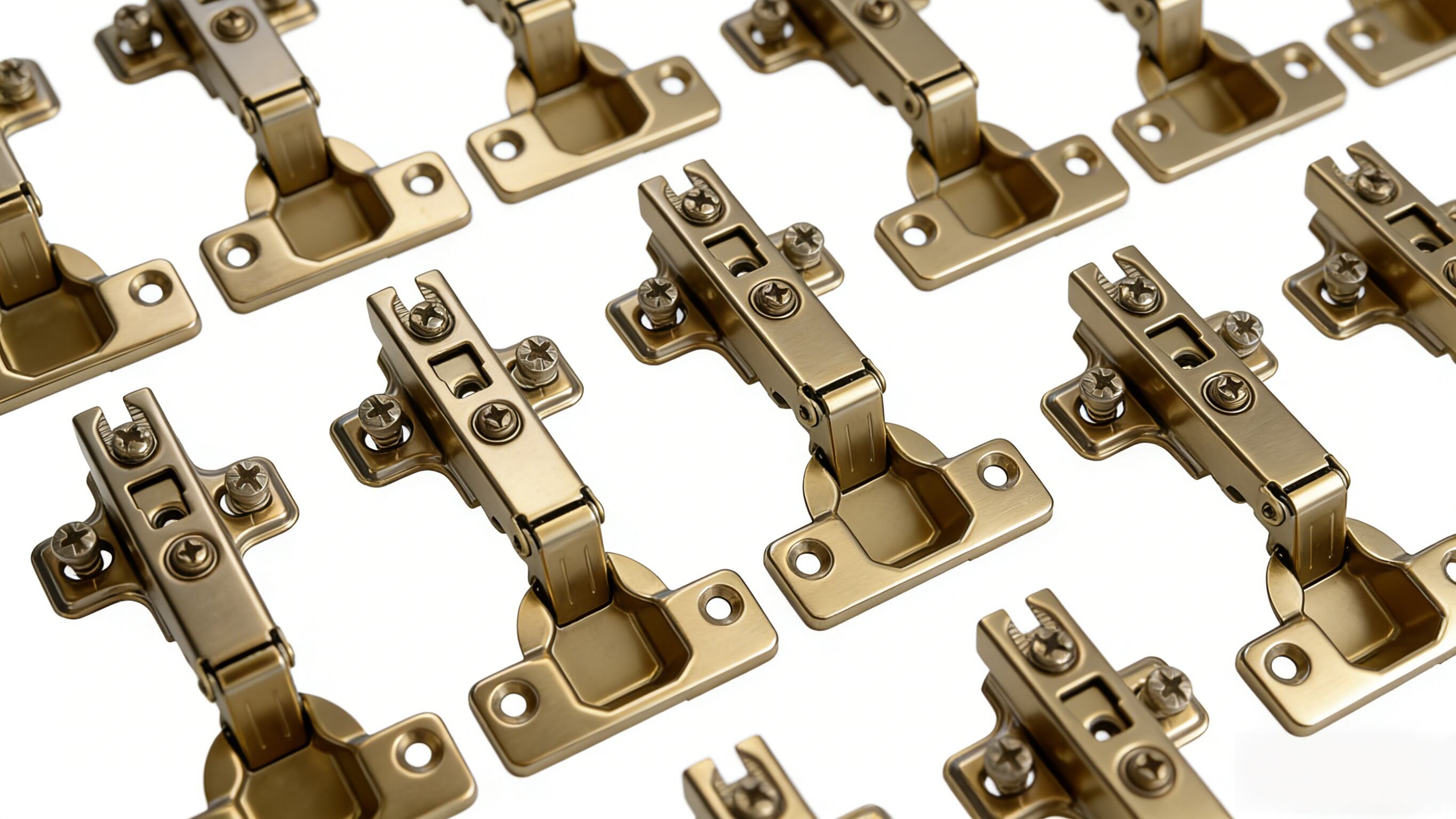

家具金物業界において、ヒンジの品質はユーザー体験と耐久性の両方にとって基盤となる要素です。最近、当社はグローバルな家具市場に豊富な知見を持つクライアントと提携し、キャビネットおよびワードローブ向けの冷間圧延鋼製ヒンジを大量生産しました。その要請は明確でした:滑らかな作動性、安定した荷重支持性、そして優れた耐錆性を兼ね備えた製品の提供です。

この課題に応えるため、DEEPLINKは自社が有する包括的な金属加工技術を活用しました。高品質なSPCC冷間圧延鋼材を原材料として出発点とし、厳格な高精度加工技術を適用して、主要な製造上の課題を解決しました。その結果、クライアントから高い評価を得る製品が完成しました。以下に、本プロジェクトの詳細なケーススタディをご紹介します。

I. 主要要件および材料選定

クライアントの要求は具体的かつ厳格なものでした: 第一に、成形性および強度に優れる冷間圧延鋼を素材として加工することで、頑健な 8kgの耐荷重能力 を単体で実現する必要がありました。第二に、設計には 105°の開口角度 静かでソフトクローズ機能を備えた機構と組み合わせ、耐久性評価値は 50,000サイクル 以上です。さらに、表面仕上げには、キッチンや浴室の湿潤環境に耐えるための優れた防錆性能が求められました。

原材料として、 当社は高品質の SPCC 冷間圧延鋼板(厚さ2.5mm)を採用しました。 この材料は、降伏強度と延性のバランスに優れており、複雑なプレス成形加工に特に適しています。また、厳格な検査を通じて原材料段階から品質を確保し、表面欠陥ゼロ、不純物ゼロ、化学組成の均一性を実現しました。

II.包括的な製造工程および技術

当社によるこれらの冷間圧延鋼製ヒンジの製造では、「プレス成形+高精度組立+環境配慮型表面処理」というシームレスなワークフローを採用しました。各工程を密接に連携させることで、技術的な改良を活かし、卓越した寸法精度および性能を保証しています。

1.準備工程:巻き取り解除(デコイリング)、平坦化および戦略的計画

この工程は、冷間圧延鋼帯の開巻および平坦化から始まりました。先進的な平坦化装置を用いて材料内部の応力を除去し、平坦度公差を ≤0.1mm 製造中の反りを防止しました。さらに、当社の技術チームが顧客提供の図面を詳細に解析し、ヒンジの重要な寸法を明確に定義しました。その結果、ブランキング、パンチング、予備ベンディングを単一かつ効率的な工程で統合した、専用の多工程プログレッシブダイ金型によるスタンピングソリューションを設計しました。これにより、生産性と精度の両方が大幅に向上しました。

2. 核心工程:多工程スタンピング

ヒンジ製造の中心となるのはスタンピング工程です。当社では、125トン級の高精度プレスにカスタム設計の多工程プログレッシブダイを装着し、以下のようなシームレスな連続加工を実行しました:

- ① ブランキングおよびパンチング: 1ストロークで本体形状、取付穴、軸穴を同時に成形し、完璧なブランク形状を実現します。

- ② ベンディング: 平らなシートを基本的な「L字形状」に成形します。当社の金型は、スプリングバック問題を解消するための正確な角度制御を保証します。

- ③ ロール成形(最も重要な工程): この工程がヒンジの滑らかさを決定します。当社では、円形ブッシングを段階的に成形するために、3ステーションにわたるプログレッシブローリング技術を採用しています。この方法により、完璧な真円度とバリのない光沢のある表面を実現します。

- ④ サイズ調整および仕上げ: 残存するスプリングバックを解消するため、寸法を精密に調整します。最後に自動デバリング処理を行い、エッジを滑らかで安全な状態に仕上げることで、取付け時および使用時の傷つきリスクを完全に防止します。

3. 精密組立:ソフトクローズ機構の統合

静音動作という約束を実現するためには、カスタム設計の油圧ダンパーの統合が不可欠でした。当社の組立工程では、ダンパーとヒンジ本体との間の完璧な適合性を最優先事項としています。自動リベット機を用いて、ダンパー、スプリング、シャフトを極めて高精度で固定しました。その後、各ヒンジは自動検査および手動検査の両方を含む厳格な性能試験に subjected されました。当社は、滑らかな 105°開閉角度、一貫性のあるソフトクローズ機能、および衝撃音ゼロを実現しました。当社が定めた厳しい耐久性サイクル試験基準を満たしたヒンジのみが、最終仕上げ工程へと承認されました。

4. 表面処理:長寿命を実現する環境配慮型電気めっき

優れた防錆性能を確保するため、当社は高品質な環境配慮型表面処理プロセス——「酸洗い・脱脂+ニッケルめっき+パッシベーション」——を採用しました。まず、油分および酸化物を完全に除去するために徹底的な酸洗いを行った後、精密に 8–10μmのニッケルめっきを施しました 均一で緻密な仕上げを実現します。最終的なパッシベーション処理により、耐腐食性が確実に確保されます。当社のプロセスは持続可能性を重視しており、VOC排出量が国際的な環境基準を満たしています。その結果、優れた付着性を有する仕上げが得られ、塩水噴霧試験で48時間以上にわたり耐久性を発揮します。 48時間以上の塩水噴霧試験 をクリアし、湿気の多いキッチンや浴室といった過酷な環境下でも長期間にわたって優れた性能を維持します。

5. 品質管理:厳格な試験とゼロ欠陥保証

品質管理は、当社の製造工程のすべてのステップに組み込まれています。出荷前に、各ロットは以下の多様な試験を受検します:

- ① 精密測定: 重要寸法の検査には2次元光学測定システムを採用し、お客様の設計図面との完全な一致を保証します。

- ② 性能検証: ヒンジは、厳格な耐久性サイクル試験、荷重試験、および緩衝機構評価試験を実施して性能を確認します。

- ③ 仕上げ検査: 表面のめっき仕上げが均一であるかを綿密に検査し、傷や剥離が一切ないことを保証します。

- ④ 最終監査: 厳格な 10%のランダムサンプリング 包装前にこの手順が厳格に実施されます。当社のコミットメントは絶対的です:お客様のもとには、完璧な製品のみをお届けいたします。

III. プロジェクト成功および顧客の評価

本プロジェクトは無事に完了しました。 50,000個の冷間圧延鋼製ヒンジ すべてが厳格な受入検査を問題なく通過しました。実際、主要な性能指標は業界標準のベンチマークを上回りました。厳しい6か月間の試験を経て、これらのヒンジは優れた耐錆性を実証し、品質面で一切の不具合が発生しませんでした。この成功により、長期的なパートナーシップが確立され、お客様は現在、各種ハードウェア部品の継続的な調達を当社に依頼しています。

IV. DEEPLINK:当社のコア強み

本プロジェクトのシームレスな遂行は、DEEPLINKの専門性を支える4つの柱を浮き彫りにしています:

- プロセス・エクセレンス: 当社は、多工程プレス加工、高精度ローリング、環境に配慮した仕上げ加工を完全にマスターしており、ヒンジなどの精密ハードウェアの製造ライフサイクル全体をカバーできます。重要な公差を厳密に管理することで、信頼性の高い性能を確実に実現しています。

- 先進機器 当社の最新鋭機械設備群は、大量生産と高精度を両立するよう設計されています。一貫性と効率性を損なうことなく、高ボリュームの生産を実現します。

- 技術力: 当社の専門的な研究開発チームは、複雑な製造課題の解決に積極的に取り組んでいます。カスタム金型および顧客個別のニーズに応じたソリューションの提供を得意としており、お客様の独自のハードウェア要件に合わせて当社の専門知識を柔軟に適用します。

- 妥協のない品質 品質は原材料から完成品に至るまでのすべての工程に組み込まれています。厳格な品質保証(QC)プロトコルと環境配慮型の製造プロセスにより、すべての部品において規制適合性と完璧さを確保しています。

DEEPLINKでは、「精密加工、品質第一」を信条としています。当社のフルチェーン対応力を基盤に、世界中のお客様へカスタム金属部品ソリューションを提供しています。精密ハードウェアから構造部品、不規則形状部品に至るまで、高度な技術力と細心の注意をもって製品を仕上げ、納期・品質ともに卓越したデリバリーを実現します。金属製造分野におけるお客様の信頼できるパートナーとして、DEEPLINKとご協業ください。