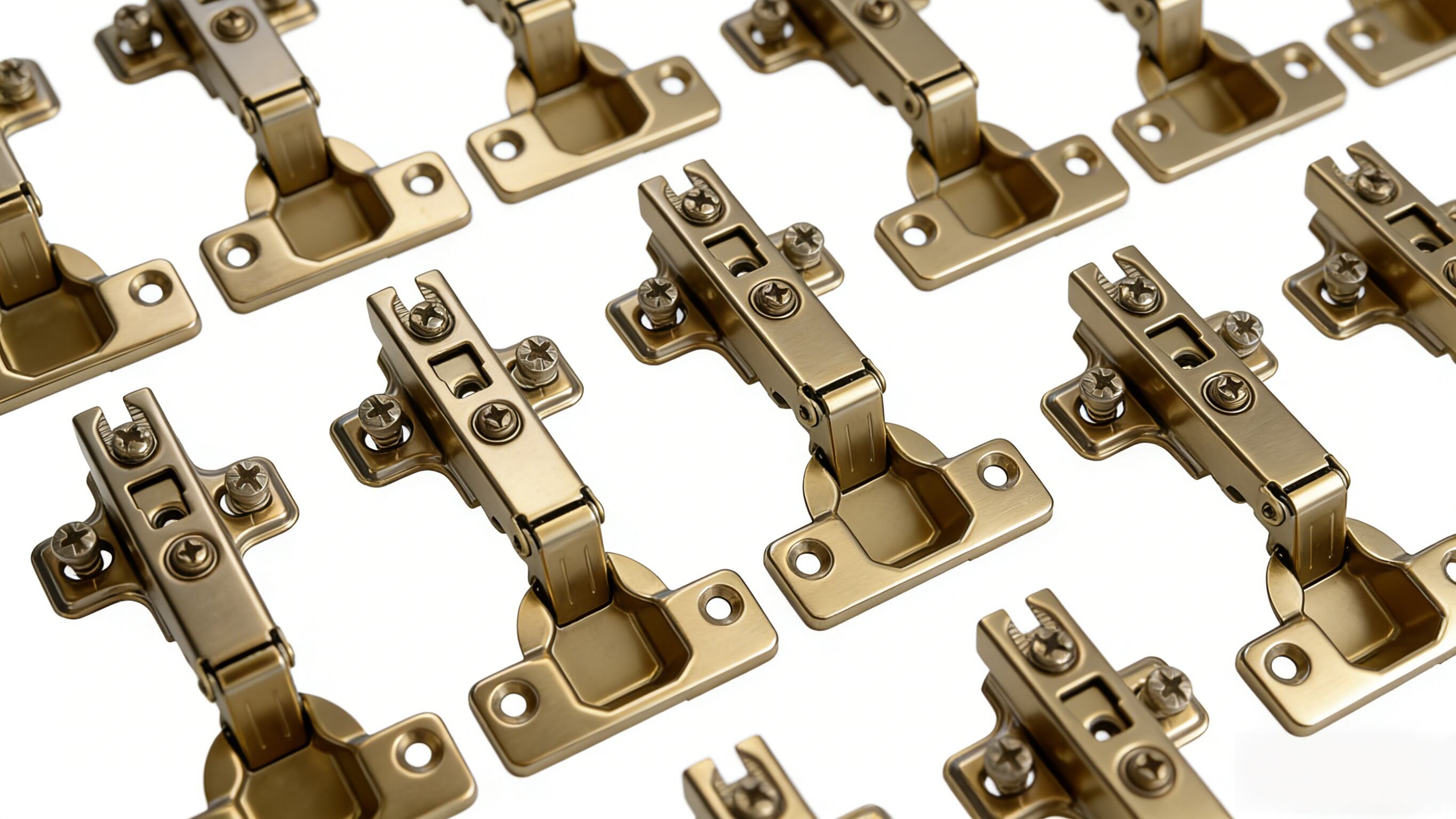

Nel settore delle ferramenta per mobili, la qualità delle cerniere costituisce il fondamento sia dell’esperienza utente sia della durata nel tempo. Recentemente, abbiamo collaborato con un cliente con una consolidata esperienza nel mercato globale dei mobili per produrre in serie cerniere in acciaio laminato a freddo destinate a mobili da cucina e armadi. L’obiettivo era chiaro: fornire prodotti eccellenti per quanto riguarda il movimento fluido, la stabilità nel supporto del carico e la protezione durevole contro la ruggine.

Per rispondere alla sfida, DEEPLINK ha sfruttato la propria vasta competenza nei processi di lavorazione dei metalli. Partendo da acciaio laminato a freddo SPCC di prima qualità, abbiamo applicato tecniche di precisione rigorose per risolvere le principali difficoltà produttive. Il risultato? Un prodotto finale che ha ricevuto grandi elogi da parte del cliente. Di seguito è riportato lo studio di caso completo relativo a questo progetto.

I. Requisiti fondamentali e selezione del materiale

Le esigenze del cliente erano specifiche e rigorose: In primo luogo, le cerniere dovevano essere realizzate in acciaio laminato a freddo per sfruttarne la superiore formabilità e resistenza meccanica, garantendo una robusta capacità di carico di 8 kg per unità. In secondo luogo, il design richiedeva una angolo di apertura di 105° abbinato a un meccanismo silenzioso di chiusura morbida, supportato da una classificazione di durata superiore a 50.000 cicli . Infine, la finitura superficiale richiedeva un’eccezionale resistenza alla ruggine per resistere alle condizioni umide di cucine e bagni.

Per il materiale grezzo, abbiamo scelto acciaio laminato a freddo SPCC di prima qualità (spessore 2,5 mm) . Rinomato per l’equilibrio tra resistenza allo snervamento e allungamento, questo materiale eccelle nelle operazioni complesse di stampaggio. Abbiamo garantito la qualità già alla fonte mediante ispezioni rigorose, assicurando l’assenza totale di difetti superficiali, impurità e una composizione chimica costante.

II. Processo produttivo e tecnologia completi

Il nostro approccio alla produzione di queste cerniere in acciaio laminato a freddo ha previsto un flusso di lavoro integrato: «Stampaggio e formatura + Assemblaggio di precisione + Trattamento superficiale ecocompatibile». Collegando strettamente ogni fase, abbiamo sfruttato affinamenti tecnici per garantire un’elevata accuratezza e prestazioni superiori.

1. Preparazione: Svolgimento della bobina, livellamento e pianificazione strategica

Il processo è iniziato con lo svolgimento e il livellamento di bobine di acciaio laminato a freddo. Macchinari avanzati per il livellamento hanno eliminato le tensioni interne del materiale, raggiungendo una tolleranza di planarità di ≤0,1 mm per prevenire deformazioni durante la produzione. Inoltre, il nostro team tecnico ha condotto un’analisi approfondita dei disegni forniti dal cliente per definire le dimensioni critiche delle cerniere. Abbiamo progettato una soluzione specializzata di stampaggio progressivo a più posizioni che integra taglio, punzonatura e pre-piegatura in un’unica sequenza efficiente, migliorando significativamente sia la produttività sia la precisione.

2. Il processo principale: stampaggio a stazioni multiple

Al centro della produzione delle cerniere vi è il processo di stampaggio. Abbiamo impiegato una pressa ad alta precisione da 125 tonnellate dotata di uno stampo progressivo personalizzato a più stazioni per eseguire in modo continuo e senza interruzioni una sequenza di operazioni:

- ① Taglio e punzonatura: Formazione simultanea del corpo principale, dei fori di fissaggio e dei fori per l’albero in un’unica corsa, garantendo una perfetta formazione del grezzo.

- ② Piegatura: Trasformazione del foglio piatto nella forma essenziale a "L". I nostri stampi garantiscono un controllo preciso dell'angolo per eliminare qualsiasi problema di ritorno elastico.

- ③ Formatura a rulli (il passaggio critico): Questo passaggio determina la scorrevolezza della cerniera. Utilizziamo una tecnica di formatura progressiva su 3 stazioni per formare gradualmente la boccola circolare. Questo metodo garantisce una perfetta rotondità e una superficie lucida, priva di sbavature.

- ④ Calibratura e finitura: Affiniamo le dimensioni per eliminare qualsiasi residuo di ritorno elastico. Infine, la sbavatura automatizzata assicura che i bordi siano lisci e sicuri, prevenendo qualsiasi rischio di graffi durante l’installazione o l’utilizzo.

3. Assemblaggio di precisione: integrazione del meccanismo di chiusura morbida

Il rispetto della promessa di funzionamento silenzioso ha richiesto l’integrazione di ammortizzatori idraulici personalizzati. Il nostro processo di assemblaggio ha dato priorità alla perfetta aderenza tra ammortizzatore e corpo della cerniera. Utilizzando macchine automatiche per la rivettatura, abbiamo fissato con precisione millimetrica ammortizzatori, molle e alberi. Ciascuna cerniera è quindi stata sottoposta a rigorosi test — sia automatizzati che manuali — per verificarne le prestazioni. Abbiamo garantito un’apertura 105°regolare dell’angolo di apertura, un’ammortizzazione costante nella chiusura morbida e l’assenza totale di rumori d’urto. Solo le cerniere che hanno superato i nostri severi standard nei test ciclici sono state approvate per la finitura finale.

4. Finitura superficiale: placcatura ecologica per una durata prolungata

Per una protezione superiore contro la ruggine, abbiamo adottato un processo di finitura premium ecologico: «Decapaggio e sgrassaggio + placcatura al nichel + passivazione». Dopo un accurato decapaggio per rimuovere oli e ossidi, abbiamo applicato una placcatura al nichel di spessore preciso di 8–10 μm per una finitura impeccabile e densa. Un trattamento finale di passivazione che garantisce la resistenza alla corrosione. Impegnati nella sostenibilità, il nostro processo rispetta gli standard ambientali internazionali, con emissioni di COV conformi. Il risultato è una finitura con adesione eccezionale, in grado di resistere a oltre 48 ore di test con nebbia salina , garantendo prestazioni durature anche in ambienti umidi come cucine o bagni.

5. Controllo qualità: Test rigorosi e garanzia di zero difetti

Il controllo qualità è integrato in ogni fase del nostro processo. Prima della spedizione, ogni lotto viene sottoposto a una serie di test:

- ① Misurazione precisa: Utilizziamo sistemi ottici di misurazione 2D per scansionare le dimensioni critiche, garantendo la perfetta corrispondenza con i disegni tecnici del cliente.

- ② Verifica delle prestazioni: Le cerniere vengono sottoposte a test ciclici rigorosi, prove di carico e valutazioni del meccanismo ammortizzante.

- ③ Ispezione della finitura: Esaminiamo meticolosamente la superficie per verificare una finitura di placcatura uniforme, garantendo l’assenza totale di graffi o scrostamenti.

- ④ Revisione finale: Un impegno rigoroso campionamento casuale del 10% viene applicato prima dell’imballaggio. Il nostro impegno è assoluto: solo prodotti perfetti raggiungono i nostri clienti.

III. Successo del progetto e approvazione del cliente

Il progetto è stato consegnato con successo 50.000 cerniere in acciaio laminato a freddo , tutte superate con ottimi risultati i rigorosi controlli di accettazione. In effetti, i principali parametri prestazionali hanno superato i benchmark standard del settore. Al termine di un rigoroso collaudo di sei mesi, le cerniere hanno dimostrato un’eccellente resistenza alla ruggine, con un record qualitativo impeccabile. Questo successo ha consolidato un partenariato a lungo termine: il cliente si affida ormai a noi per un approvvigionamento continuo di vari componenti hardware.

IV. DEEPLINK: I nostri punti di forza principali

L’esecuzione senza intoppi di questo progetto evidenzia i quattro pilastri dell’esperienza di DEEPLINK:

- Eccellenza nei processi: La nostra competenza nella stampatura multi-stazione, nella laminazione di precisione e nelle finiture ecologiche ci consente di coprire l'intero ciclo produttivo di componenti hardware di precisione, come le cerniere. Manteniamo un controllo rigoroso sulle tolleranze critiche per garantire prestazioni costanti e affidabili.

- Attrezzature Avanzate: Il nostro parco macchine all'avanguardia è progettato per garantire sia scala che accuratezza. Realizziamo produzioni su larga scala senza compromettere coerenza ed efficienza.

- Competenza tecnica: Il nostro team esperto di ricerca e sviluppo eccelle nel risolvere complesse sfide produttive. Ci specializziamo nella realizzazione di utensili personalizzati e di soluzioni su misura, adattando la nostra esperienza alle vostre specifiche esigenze hardware.

- Qualità senza compromessi: La qualità è integrata in ogni fase del processo, dalla materia prima al prodotto finito. I nostri rigorosi protocolli di controllo qualità e la nostra produzione rispettosa dell'ambiente garantiscono conformità e perfezione in ogni singolo pezzo.

Da DEEPLINK crediamo nella «lavorazione di precisione, qualità assoluta». Grazie alle nostre capacità end-to-end, forniamo soluzioni metalliche personalizzate in tutto il mondo. Dai componenti hardware di precisione a quelli strutturali e irregolari, uniamo competenza tecnica e cura meticolosa per garantire eccellenza nella consegna. Collabora con DEEPLINK: il tuo partner affidabile nella produzione di componenti metallici.