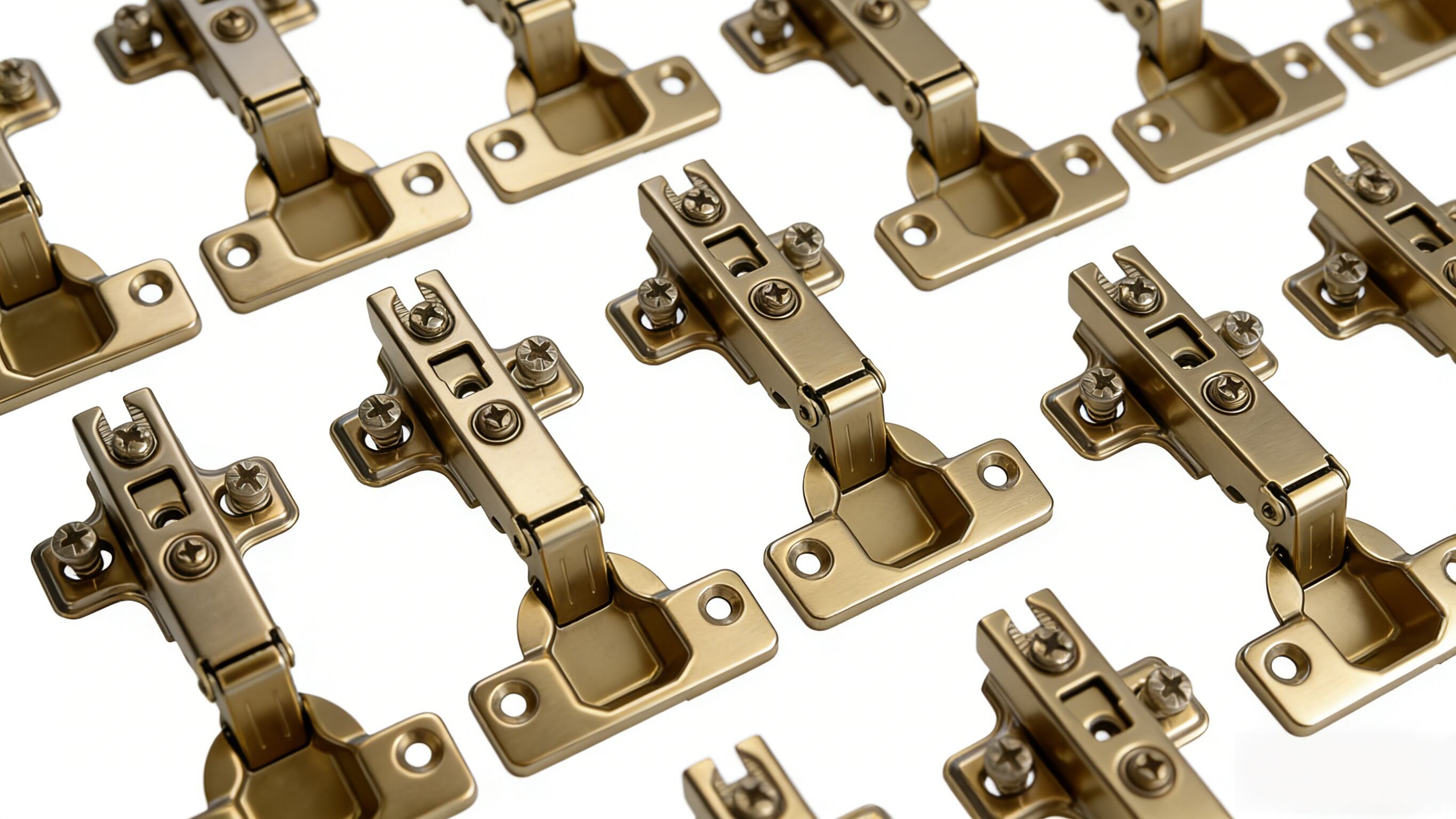

У галузі фурнітури для меблів якість петель є основою як користувацького досвіду, так і тривалості експлуатації. Недавно ми співпрацювали з клієнтом, який має значний досвід роботи на глобальному ринку меблів, щоб організувати масове виробництво петель із холоднокатаної сталі для шаф та гардеробів. Завдання було чітко визначеним: поставити продукти, які відрізняються плавністю ходу, стабільною несучою здатністю та довговічним захистом від корозії.

Щоб відповісти на цей виклик, DEEPLINK повною мірою задіяв свої комплексні компетенції у металообробці. Починаючи з високоякісної холоднокатаної сталі марки SPCC, ми застосували суворі точні технології для вирішення ключових виробничих завдань. Що в результаті? Кінцевий продукт отримав високу оцінку від клієнта. Нижче наведено повну історію цього проекту.

I. Основні вимоги та вибір матеріалу

Вимоги клієнта були конкретними й жорсткими: По-перше, петлі мали бути виготовлені з холоднокатаної сталі, щоб скористатися її перевагами у формоздатності та міцності, забезпечуючи надійну вантажопідйомність 8 кг на одиницю. По-друге, конструкція передбачала кут відкриття 105° у парі з тихим механізмом плавного закривання, що забезпечує надійність із рейтингом стійкості понад 50 000 циклів . Нарешті, поверхневе покриття повинно було мати виняткову стійкість до корозії, щоб витримувати вологі умови кухонь та ванних кімнат.

Щодо сировини, ми обрали преміальні Холоднокатані сталеві листи SPCC (товщиною 2,5 мм) . Цей матеріал відомий збалансованою межею текучості та відносним видовженням і чудово підходить для складних операцій штампування. Ми забезпечили високу якість на етапі виробництва сировини за рахунок ретельних перевірок, що гарантували відсутність будь-яких поверхневих дефектів, домішок та сталість хімічного складу.

II. Комплексний виробничий процес та технології

Наш підхід до виробництва цих сталевих петель із холоднокатаних листів передбачав безперервний робочий процес: «Штампування й формування + точна збірка + екологічно безпечне поверхневе оброблення». Тісне поєднання кожного етапу дозволило нам скористатися технічними удосконаленнями для забезпечення вищої точності та експлуатаційних характеристик.

1. Підготовка: розмотування, вирівнювання та стратегічне планування

Процес розпочався з розмотування та вирівнювання рулонів холоднокатаної сталі. Сучасне вирівнювальне обладнання зняло внутрішні напруження в матеріалі, забезпечивши допуск на площинність у межах ≤ 0,1 мм щоб запобігти деформації під час виробництва. Крім того, наша технічна команда провела детальний аналіз креслень замовника для визначення критичних розмірів петель. Ми розробили спеціальне багатопозиційне прогресивне штампувальне рішення, яке поєднує вирізання заготовки, пробивання отворів та попереднє гнуття в єдину ефективну послідовність, що значно підвищує як продуктивність, так і точність.

2. Основний процес: багатостанційне штампування

У серці виробництва петель лежить процес штампування. Ми використали високоточний прес потужністю 125 тонн із спеціальним багатостанційним прогресивним штампом для виконання безперервної послідовності операцій:

- ① Вирізання заготовки та пробивання: Одночасне формування основного корпусу, отворів для кріплення та отворів для осі за один хід, що забезпечує ідеальну форму заготовки.

- ② Гнуття: Перетворення плоского листа на необхідну «L-подібну» форму. Наші штампи забезпечують точний контроль кута, щоб уникнути будь-яких проблем із пружним відскоком.

- ③ Прокатка (ключовий етап): Цей етап визначає плавність роботи петлі. Ми застосовуємо поступову прокатку в трьох станціях, щоб поступово сформувати круглу втулку. Цей метод гарантує ідеальну округлість та поверхню без заусенців і з полірованим виглядом.

- ④ Калібрування та остаточна обробка: Ми уточнюємо розміри, щоб усунути будь-який залишковий пружний відскок. Нарешті, автоматичне знімання заусенців забезпечує гладкі та безпечні кромки, що запобігає ризику подряпин під час монтажу або експлуатації.

3. Точна збірка: Інтеграція механізму плавного закриття

Виконання обіцянки безшумної роботи вимагало інтеграції спеціальних гідравлічних амортизаторів. У нашому процесі збирання особливу увагу приділено ідеальній посадці амортизатора в корпус петлі. За допомогою автоматизованих заклепувальних верстатів ми з точністю до мікрона зафіксували амортизатори, пружини та валіки. Після цього кожну петлю піддавали ретельному тестуванню — як автоматичному, так і ручному — для перевірки її експлуатаційних характеристик. Ми забезпечили плавне 105°кутове відкриття, стабільне «м’яке закривання» з амортизацією та повну відсутність ударного шуму. Лише ті петлі, що відповідали нашим жорстким вимогам до кількості циклів у тестах, отримували дозвіл на нанесення остаточної поверхневої обробки.

4. Поверхнева обробка: екологічне покриття для тривалої стійкості

Для забезпечення високого рівня захисту від корозії ми застосували преміальний екологічний процес поверхневої обробки: «травлення та обезжирювання + нікелювання + пасивація». Починаючи з ретельного травлення для видалення мастил і оксидів, ми наносили точно виміряне нікелеве покриття товщиною 8–10 мкм для бездоганного щільного покриття. Остаточна пасиваційна обробка забезпечує стійкість до корозії. Ми дотримуємося принципів сталого розвитку: наш процес відповідає міжнародним екологічним стандартам та нормам щодо викидів ЛОС. Результатом є покриття з винятковою адгезією, яке витримує понад 48 годин солоно-туманового випробування , забезпечуючи тривалу експлуатацію навіть у вологих умовах кухонь або ванних кімнат.

5. Контроль якості: ретельне випробування та гарантія відсутності дефектів

Контроль якості інтегрований на кожному етапі нашого процесу. Перед відправленням кожна партія проходить комплекс випробувань:

- ① Точне вимірювання: Ми використовуємо двовимірні оптичні вимірювальні системи для сканування критичних розмірів, щоб гарантувати їх повну відповідність кресленням замовника.

- ② Перевірка експлуатаційних характеристик: Петлі піддаються інтенсивним цикловим випробуванням, випробуванням на несучу здатність та оцінкою роботи амортизуючого механізму.

- ③ Інспекція покриття: Ми ретельно перевіряємо поверхню на однорідність покриття, забезпечуючи відсутність будь-яких подряпин або відшарування.

- ④ Остаточна перевірка: Сувора 10-відсоткова випадкова вибірка застосовується перед упаковкою. Наша відданість є безумовною: клієнтам надходять лише ідеальні товари.

III. Успіх проекту та схвалення клієнта

Проект успішно поставив 50 000 сталевих петель з холоднокатаної сталі , усі з яких пройшли суворі приймальні перевірки з відмінними результатами. Фактично ключові показники ефективності перевищили загальноприйняті галузеві стандарти. Після ретельного шестимісячного випробування петлі продемонстрували вищу стійкість до корозії й мають бездоганний реєстр якості. Цей успіх закріпив довгострокове партнерство: клієнт тепер спирається на нас для постійних поставок різноманітних кріпильних виробів.

IV. DEEPLINK: Наші ключові переваги

Безперебійне виконання цього проекту підкреслює чотири стовпи експертних компетенцій DEEPLINK:

- Досконалість процесів: Наше вміння у багатостанційному штампуванні, точному прокаті та екологічно безпечному оздобленні дозволяє нам охопити весь життєвий цикл виробництва прецизійних компонентів, таких як петлі. Ми зберігаємо суворий контроль над критичними допусками, щоб забезпечити стабільну й надійну роботу.

- Сучасне обладнання: Наш сучасний парк обладнання розрахований на великомасштабне виробництво та високу точність. Ми забезпечуємо високопродуктивне виробництво без утрати узгодженості та ефективності.

- Технічна майстерність: Наша досвідчена команда досліджень і розробок спеціалізується на вирішенні складних виробничих завдань. Ми спеціалізуємося на створенні спеціалізованих інструментів та індивідуальних рішень, адаптуючи наші компетенції до ваших унікальних потреб у сфері компонентів.

- Якість без компромісів: Якість закладена на кожному етапі — від сировини до готового виробу. Наші суворі протоколи контролю якості та екологічно орієнтоване виробництво гарантують відповідність нормам та бездоганність кожного виробу.

У DEEPLINK ми віримо в девіз «Точне оброблення, якість на першому місці». Завдяки нашим повним можливостям у всьому виробничому ланцюзі ми надаємо у світ індивідуальні металеві рішення. Від точних компонентів до конструктивних та неправильних за формою деталей — ми поєднуємо технічну майстерність із ретельною увагою до деталей, щоб забезпечити бездоганну доставку. Співпрацюйте з DEEPLINK — вашим надійним партнером у металообробці.