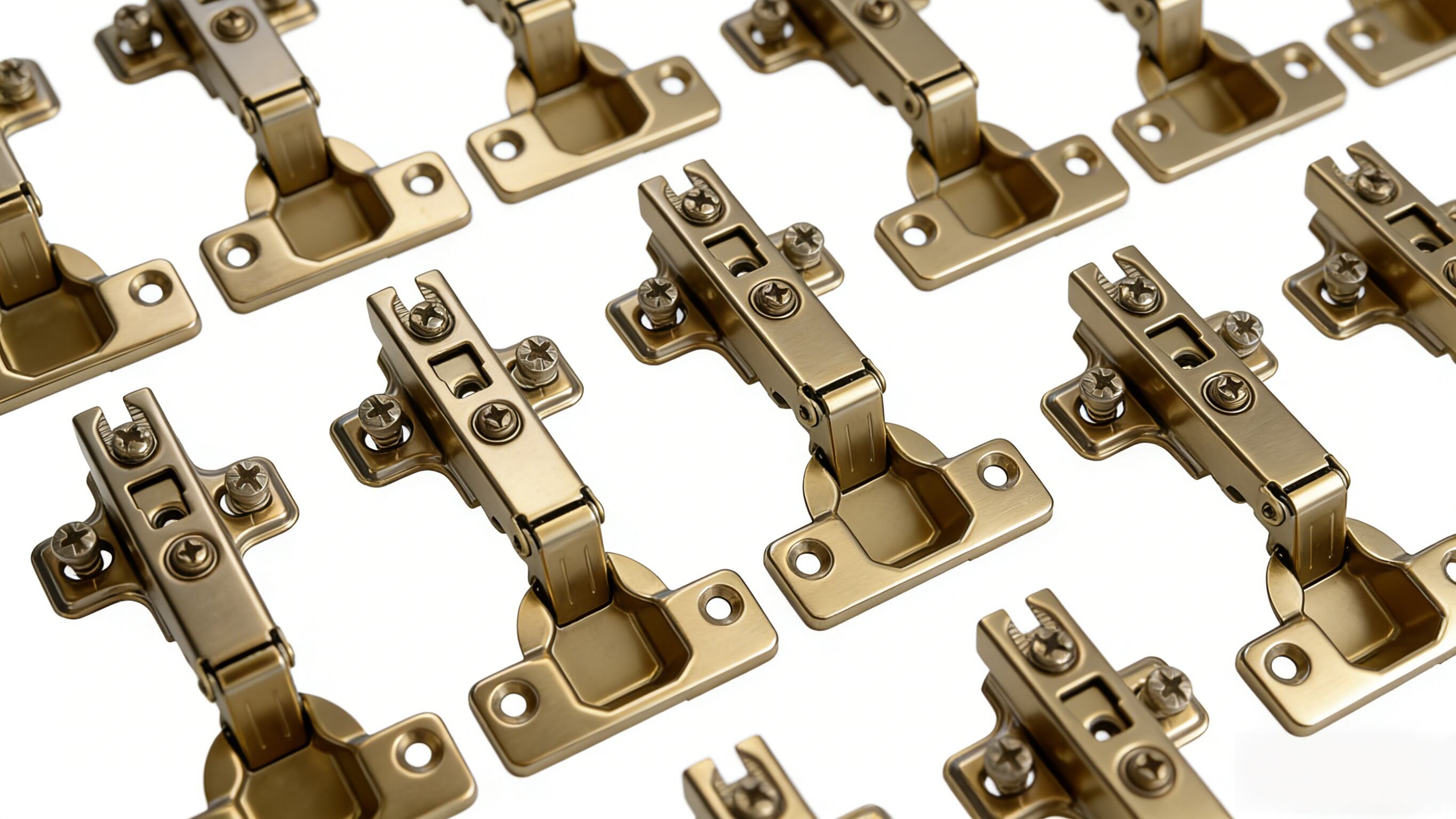

In de meubelhardware-industrie is de kwaliteit van scharnieren de hoeksteen van zowel de gebruikerservaring als de levensduur. Onlangs hebben we samengewerkt met een klant die diepgaande ervaring heeft op de wereldwijde meubelmarkt om koudgewalste staalscharnieren voor kasten en kledingkasten in grote aantallen te produceren. De opdracht was duidelijk: lever producten die uitmuntend zijn op het gebied van soepele bediening, stabiele belastbaarheid en duurzame bescherming tegen roest.

Om aan deze uitdaging te voldoen, heeft DEEPLINK gebruikgemaakt van zijn uitgebreide expertise op het gebied van metaalbewerking. Uitgaande van hoogwaardig SPCC-koudgewalst staal, pasten we strenge precisietechnieken toe om cruciale productieproblemen op te lossen. Het resultaat? Een eindproduct dat veel lof van de klant opleverde. Hieronder vindt u de volledige case study van dit project.

I. Kernvereisten en materiaalkeuze

De eisen van de klant waren specifiek en streng: Ten eerste moesten de scharnieren worden bewerkt uit koudgewalst staal om te profiteren van de superieure vormbaarheid en sterkte ervan, waardoor een robuuste draagcapaciteit van 8 kg per stuk werd bereikt. Ten tweede vereiste het ontwerp een openingshoek van 105° gekoppeld aan een stille, zacht-sluitende mechanisme, ondersteund door een duurzaamheidscategorie van meer dan 50.000 cycli . Ten slotte vereiste de oppervlakteafwerking uitzonderlijke roestweerstand om de vochtige omstandigheden in keukens en badkamers te weerstaan.

Voor het grondmateriaal kozen we hoogwaardig SPCC-koudgewalst staalplaten (2,5 mm dik) . Beroemd om zijn evenwichtige vloeigrens en rek, presteert dit materiaal uitstekend bij complexe stansbewerkingen. We versterkten de kwaliteit aan de bron door middel van strenge inspecties, waardoor oppervlaktegebreken, onzuiverheden en chemische ongelijkmatigheden volledig werden uitgesloten.

II. Uitgebreid productieproces en technologie

Onze aanpak voor de productie van deze koudgewalste stalen scharnieren maakte gebruik van een naadloos werkproces: "Stansen en vormen + precisieassemblage + milieuvriendelijke oppervlaktebehandeling." Door elke fase nauw met elkaar te verbinden, benutten we technische verfijningen om superieure nauwkeurigheid en prestaties te garanderen.

1. Voorbereiding: Ontrolle, vlakmaken en strategische planning

Het proces begon met het afrollen en vlakmaken van koudgewalste staalcoils. Geavanceerde vlakmakmachines verwijderden de interne spanning uit het materiaal, waardoor een vlakheidstolerantie werd bereikt van ≤0,1 mm om vervorming tijdens de productie te voorkomen. Bovendien voerde ons technisch team een grondige analyse uit van de bouwtekeningen van de klant om de kritieke scharnierafmetingen te bepalen. Wij ontwierpen een gespecialiseerde progressieve stempeloplossing met meerdere posities, die blikuitsnijding, ponsen en voorbuigen combineerde in één efficiënte volgorde, wat zowel de productiviteit als de precisie aanzienlijk verhoogde.

2. Het kernproces: stempelen op meerdere stations

In het hart van de scharnierproductie ligt het stempelproces. Wij gebruikten een hoogprecieze pers van 125 ton met een op maat gemaakte progressieve stempelmal met meerdere stations om een naadloze reeks bewerkingen uit te voeren:

- ① Uitsnijden & ponsen: Gelijktijdig vormen van het hoofdlichaam, montagegaten en asgaten in één slag voor een perfecte plaatvorming.

- ② Buigen: Het vlakke plaatmateriaal omvormen tot de essentiële 'L-vorm'. Onze stempels garanderen een nauwkeurige hoekregeling om eventuele veerterugslagproblemen te elimineren.

- ③ Rolvormen (de cruciale stap): Deze stap bepaalt de soepelheid van het scharnier. Wij gebruiken een progressieve roltechniek over 3 stations om geleidelijk de ronde bus te vormen. Deze methode garandeert een perfecte rondheid en een glad, onberstte oppervlakte.

- ④ Afmetingen aanpassen & afwerken: Wij verfijnen de afmetingen om eventuele resterende veerterugslag te elimineren. Ten slotte zorgt automatisch ontbramen ervoor dat de randen glad en veilig zijn, waardoor het risico op krassen tijdens installatie of gebruik wordt voorkomen.

3. Precisieassemblage: Integratie van het zacht-sluitmechanisme

De belofte van stille werking nakomen vereiste de integratie van aangepaste hydraulische dempers. Ons montageproces richtte zich op een perfecte pasvorm tussen de demper en het scharnierlichaam. Met behulp van geautomatiseerde klinkmachines bevestigden we de dempers, veren en assen met uiterste nauwkeurigheid. Elk scharnier onderging vervolgens uitgebreide tests—zowel geautomatiseerd als handmatig—om de prestaties te valideren. We waarborgden een vlotte 105°openingshoek, consistente zachte-sluit-demping en geen impactgeluid. Alleen scharnieren die voldeden aan onze strenge cyclustestnormen werden goedgekeurd voor de definitieve afwerking.

4. Oppervlakteafwerking: Milieuvriendelijke vergulding voor duurzame duurzaamheid

Voor superieure bescherming tegen roest hebben we een hoogwaardig, milieuvriendelijk afwerkingsproces toegepast: "Ontvetten & ontroesten + nikkelplating + passiveren." Na een grondige ontroesting om oliën en oxiden te verwijderen, brachten we een precieze 8–10 μm dikke nikkelplating aan voor een onberispelijke, dichte afwerking. Een definitieve passiveringsbehandeling zorgt voor een duurzame corrosiebestendigheid. Wij zijn toegewijd aan duurzaamheid: ons proces voldoet aan internationale milieunormen en produceert VOC-emissies binnen de wettelijke grenzen. Het resultaat is een afwerking met uitzonderlijke hechting die meer dan 48 uur zoutneveltest doorstaat, wat een langdurige prestatie garandeert, zelfs in vochtige keuken- of badkameromgevingen.

5. Kwaliteitscontrole: Strikte testen en garantie op nul fouten

Kwaliteitscontrole is geïntegreerd in elke stap van ons proces. Voorafgaand aan verzending ondergaat elke partij een reeks uitgebreide tests:

- ① Precisiemeting: Wij gebruiken 2D-optische meetsystemen om kritieke afmetingen te scannen en te garanderen dat deze exact overeenkomen met de bouwtekeningen van de klant.

- ② Prestatievalidatie: Scharnieren worden grondig getest via cyclustests, belastbaarheidstests en evaluaties van het buffermechanisme.

- ③ Afwerkingsinspectie: We onderzoeken het oppervlak zorgvuldig op een uniform galvanisch laag, waarbij we ervoor zorgen dat er geen krassen of afbladderende plekken zijn.

- ④ Eindcontrole: Een strikte 10% willekeurige steekproef protocol wordt afgedwongen vóór verpakking. Onze toewijding is onvoorwaardelijk: alleen perfecte producten bereiken onze klanten.

III. Projectsucces en klantgoedkeuring

Het project werd met succes uitgevoerd 50.000 koudgewalste stalen scharnieren , waarvan allemaal de strenge acceptatietests met uitmuntendheid doorstonden. In feite overschreden de belangrijkste prestatie-indicatoren de standaard industriële referentiewaarden. Na een strenge zesmaandelijkse proefperiode bleken de scharnieren superieur te zijn wat betreft roestweerstand, met een onberispelijke kwaliteitsregistratie. Dit succes heeft een langetermijnpartnerschap geconsolideerd; de klant vertrouwt ons nu voor een continue levering van diverse hardwarecomponenten.

IV. DEEPLINK: Onze kernsterktes

De naadloze uitvoering van dit project benadrukt de vier pijlers van DEEPLINK’s expertise:

- Procesexcellentie: Onze beheersing van multi-station ponsen, precisie-walsen en milieuvriendelijke afwerking stelt ons in staat de gehele productielevenscyclus van precisiehardware zoals scharnieren te bestrijken. We behouden strakke controle over kritieke toleranties om onverminderde prestaties te garanderen.

- Geavanceerde apparatuur: Ons ultramoderne machinespark is ontworpen voor schaalbaarheid en nauwkeurigheid. Wij leveren productie in grote volumes zonder in te boeten op consistentie of efficiëntie.

- Technische expertise: Ons ervaren R&D-team gaat op in het oplossen van complexe productie-uitdagingen. Wij zijn gespecialiseerd in maatwerkgereedschap en op maat gemaakte oplossingen, waarbij wij onze expertise aanpassen aan uw specifieke hardwarebehoeften.

- Onverminderd kwaliteit: Kwaliteit is in elk stadium ingebouwd — van grondstof tot eindproduct. Onze strenge kwaliteitscontroleprotocollen en milieubewuste productie zorgen voor naleving en perfectie bij elk onderdeel.

Bij DEEPLINK geloven we in "Precisiebewerking, kwaliteit boven alles." Ondersteund door onze volledige ketencapaciteiten leveren wij op maat gemaakte metalen oplossingen aan de wereld. Van precisiehardware tot structurele en onregelmatige onderdelen: wij combineren technische vaardigheid met zorgvuldige aandacht om uitmuntendheid in levering te garanderen. Werk samen met DEEPLINK — uw betrouwbare partner in de metaalvervaardiging.