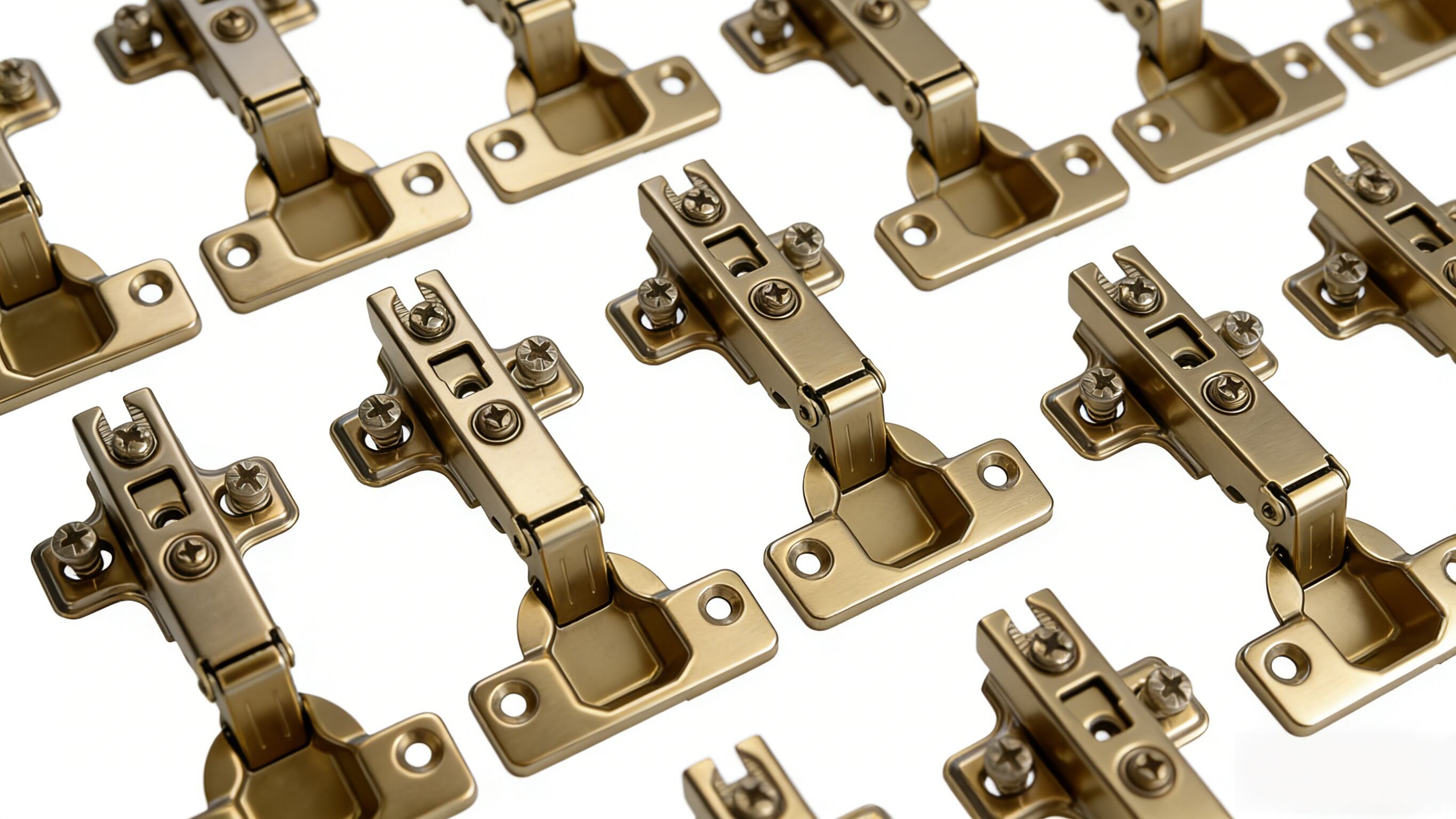

Na indústria de ferragens para móveis, a qualidade das dobradiças é a pedra angular tanto da experiência do usuário quanto da durabilidade. Recentemente, firmamos uma parceria com um cliente altamente experiente no mercado global de móveis para produzir em larga escala dobradiças de aço laminado a frio para armários e guarda-roupas. O objetivo era claro: entregar produtos que se destacassem por seu funcionamento suave, capacidade de carga estável e proteção duradoura contra a corrosão.

Para enfrentar esse desafio, a DEEPLINK aplicou sua ampla expertise em processamento metálico. Começando com aço laminado a frio SPCC de alta qualidade, empregamos técnicas de precisão rigorosas para superar os principais obstáculos na fabricação. O resultado? Um produto final que recebeu elogios entusiasmados do cliente. Abaixo segue o estudo de caso completo deste projeto.

I. Requisitos Principais e Seleção de Materiais

As exigências do cliente eram específicas e rigorosas: Primeiro, as dobradiças precisavam ser usinadas a partir de aço laminado a frio, para aproveitar sua excelente conformabilidade e resistência mecânica, garantindo uma robustez capacidade de carga de 8 kg por unidade. Segundo, o projeto exigia um ângulo de abertura de 105° acoplado a um mecanismo silencioso de fechamento suave, com classificação de durabilidade superior a 50.000 ciclos . Por fim, o acabamento superficial exigia resistência excepcional à ferrugem para suportar as condições úmidas de cozinhas e banheiros.

Quanto ao material bruto, escolhemos aço laminado a frio SPCC de alta qualidade (espessura de 2,5 mm) . Renomado por sua resistência ao escoamento e alongamento equilibrados, esse material destaca-se em operações complexas de estampagem. Reforçamos a qualidade na origem mediante inspeções rigorosas, garantindo ausência total de defeitos superficiais, nenhuma impureza e composição química consistente.

II. Processo e Tecnologia de Fabricação Abrangentes

Nossa abordagem para a fabricação dessas dobradiças de aço laminado a frio empregou um fluxo de trabalho contínuo: «Estampagem e Formação + Montagem de Precisão + Tratamento Superficial Ecológico». Ao vincular rigidamente cada etapa, aproveitamos aperfeiçoamentos técnicos para garantir precisão e desempenho superiores.

1. Preparação: Desenrolamento, Nivelamento e Planejamento Estratégico

O processo começou com o desenrolamento e nivelamento de bobinas de aço laminado a frio. Máquinas avançadas de nivelamento eliminaram as tensões internas do material, atingindo uma tolerância de planicidade de ≤0,1 mm para evitar deformações durante a fabricação. Além disso, nossa equipe técnica realizou uma análise minuciosa dos desenhos técnicos do cliente para definir as dimensões críticas das dobradiças. Projetamos uma solução especializada de estampagem progressiva com múltiplas posições, que integrou corte, perfuração e pré-dobra em uma única sequência eficiente, aumentando significativamente tanto a produtividade quanto a precisão.

2. O Processo Central: Estampagem em Múltiplas Estações

No cerne da produção de dobradiças encontra-se o processo de estampagem. Empregamos uma prensa de alta precisão de 125 toneladas, equipada com uma matriz progressiva personalizada de múltiplas estações, para executar uma sequência contínua e integrada de operações:

- ① Corte e Perfuração: Modelagem simultânea do corpo principal, furos de fixação e furos para o eixo em um único golpe, garantindo a formação perfeita da peça bruta.

- ② Dobramento: Transformando a chapa plana na essencial "forma em L". Nossas matrizes garantem um controle preciso do ângulo para eliminar quaisquer problemas de recuperação elástica.

- ③ Trefilação (A Etapa Crítica): Esta etapa determina a suavidade da dobradiça. Utilizamos uma técnica progressiva de trefilação em 3 estações para formar gradualmente a bucha circular. Esse método garante redondeza perfeita e uma superfície livre de rebarbas e polida.

- ④ Calibragem e Acabamento: Refinamos as dimensões para eliminar qualquer recuperação elástica residual. Por fim, a desburragem automatizada assegura que as bordas fiquem lisas e seguras, evitando qualquer risco de arranhões durante a instalação ou o uso.

3. Montagem de Precisão: Integração do Mecanismo de Fechamento Suave

Cumprir a promessa de operação silenciosa exigiu a integração de amortecedores hidráulicos personalizados. Nosso processo de montagem priorizou o encaixe perfeito entre o amortecedor e o corpo da dobradiça. Utilizando máquinas automatizadas de rebite, fixamos os amortecedores, molas e eixos com precisão milimétrica. Cada dobradiça foi, então, submetida a testes rigorosos — tanto automatizados quanto manuais — para validar seu desempenho. Garantimos uma abertura 105°suave, um amortecimento consistente na função de fechamento suave e ausência total de ruído de impacto. Apenas as dobradiças que atenderam aos nossos rigorosos padrões de teste de ciclos foram aprovadas para o acabamento final.

4. Acabamento de Superfície: Galvanoplastia Ecológica para Durabilidade Duradoura

Para proteção superior contra corrosão, implementamos um processo premium de acabamento ecológico: "Decapagem e Desengraxamento + Galvanoplastia de Níquel + Passivação." Iniciando com uma decapagem cuidadosa para remover óleos e óxidos, aplicamos uma galvanoplastia de níquel com espessura precisa de 8–10 μm para um acabamento impecável e denso. Um tratamento final de passivação garante a resistência à corrosão. Comprometidos com a sustentabilidade, nosso processo atende aos padrões ambientais internacionais, com emissões de COV (compostos orgânicos voláteis) em conformidade. O resultado é um acabamento com aderência excepcional, capaz de suportar mais de 48 horas de teste de névoa salina , assegurando desempenho duradouro mesmo em ambientes úmidos, como cozinhas ou banheiros.

5. Controle de Qualidade: Testes Rigorosos e Garantia de Zero Defeitos

O controle de qualidade está incorporado em cada etapa do nosso processo. Antes do embarque, cada lote é submetido a uma bateria de testes:

- ① Medição de Precisão: Utilizamos sistemas ópticos de medição 2D para escanear as dimensões críticas, garantindo que estejam perfeitamente alinhadas com os desenhos técnicos do cliente.

- ② Validação de Desempenho: As dobradiças são submetidas a testes rigorosos de ciclagem, ensaios de carga e avaliações do mecanismo amortecedor.

- ③ Inspeção do Acabamento: Examinamos meticulosamente a superfície para garantir um acabamento uniforme da camada de revestimento, assegurando ausência total de arranhões ou descascamento.

- ④ Auditoria Final: Um rigoroso amostragem aleatória de 10% é aplicada rigorosamente antes da embalagem. Nosso compromisso é absoluto: apenas produtos perfeitos chegam aos nossos clientes.

III. Sucesso do Projeto e Endosso do Cliente

O projeto foi entregue com sucesso 50.000 dobradiças em aço laminado a frio , todas as quais passaram nos rigorosos testes de aceitação com excelência. De fato, os principais indicadores de desempenho superaram as referências padrão da indústria. Após um rigoroso período experimental de seis meses, as dobradiças comprovaram sua superior resistência à corrosão, mantendo um registro de qualidade impecável. Esse sucesso consolidou uma parceria de longo prazo; o cliente agora conta conosco para o fornecimento contínuo de diversos componentes de hardware.

IV. DEEPLINK: Nossos Pontos Fortes Estratégicos

A execução impecável deste projeto destaca os quatro pilares da expertise da DEEPLINK:

- Excelência no Processo: A nossa maestria em estampagem multiestação, laminação de precisão e acabamento ecológico permite-nos cobrir todo o ciclo de produção de componentes de precisão, como dobradiças. Mantemos um controlo rigoroso sobre as tolerâncias críticas para garantir um desempenho inabalável.

- Equipamentos Avançados: O nosso parque de máquinas de última geração foi concebido para escala e precisão. Entregamos produção em grande volume sem comprometer a consistência ou a eficiência.

- Capacidade Técnica: A nossa equipa especializada de I&D destaca-se na resolução de desafios complexos de fabrico. Especializamo-nos em ferramentas personalizadas e soluções sob medida, adaptando a nossa experiência às suas necessidades específicas de componentes.

- Qualidade sem compromissos: A qualidade está integrada em todas as etapas — desde a matéria-prima até ao produto acabado. Os nossos rigorosos protocolos de controlo de qualidade e a nossa fabricação ecológica asseguram conformidade e perfeição em cada peça.

Na DEEPLINK, acreditamos em "Processamento Preciso, Qualidade Suprema." Apoiados por nossas capacidades de ponta a ponta, entregamos soluções personalizadas em metal para o mundo inteiro. Desde hardware de precisão até componentes estruturais e irregulares, combinamos habilidade técnica com atenção meticulosa para garantir excelência na entrega. Faça parceria com a DEEPLINK — seu aliado confiável na fabricação de metais.