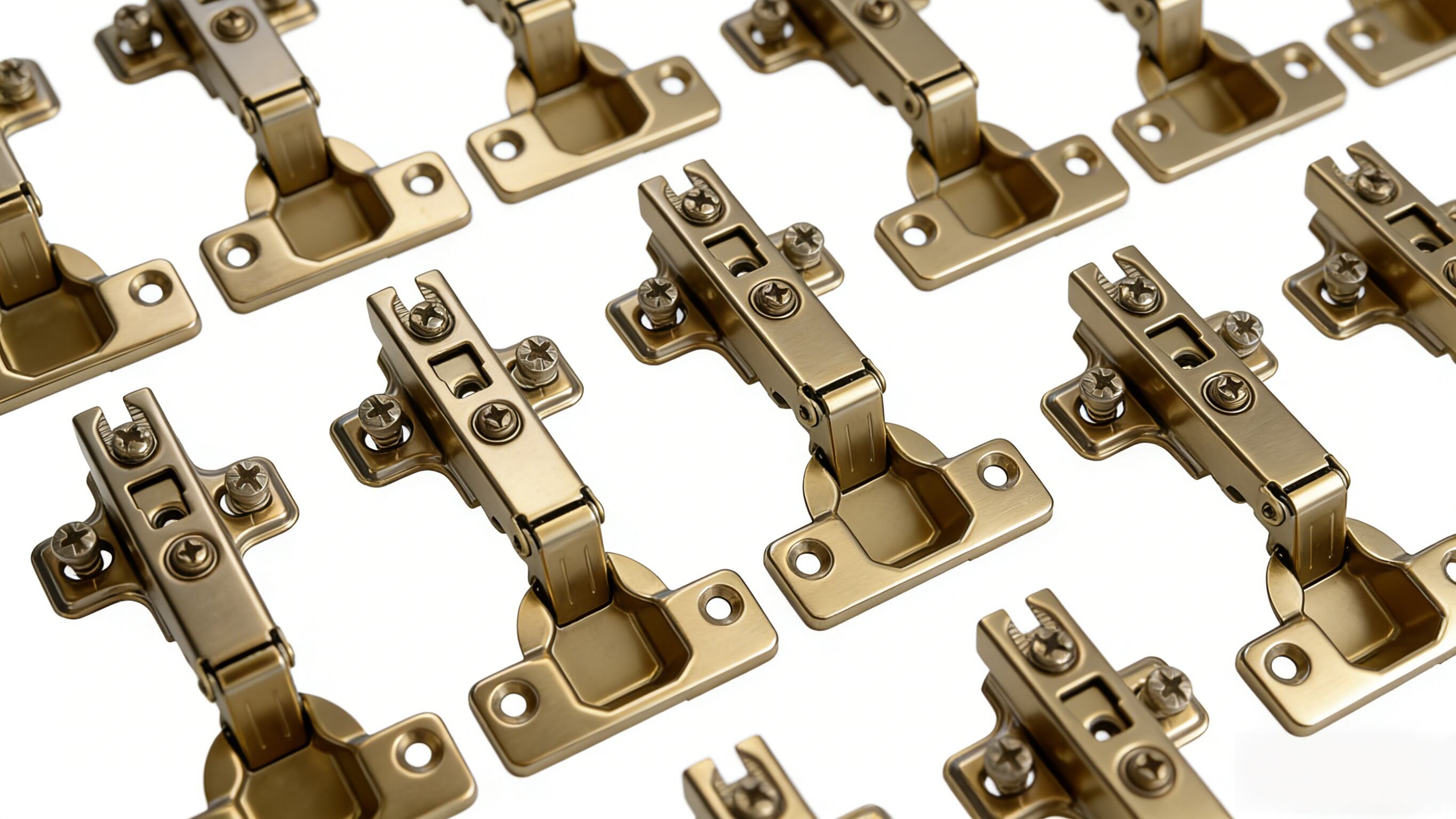

I møbelskinker-bransjen er kvaliteten på skinken grunnlaget for både brukeropplevelse og levetid. Nylig samarbeidet vi med en kunde som har omfattende erfaring fra den globale møbelmarkedet for å masseprodusere skinken av kaldvalset stål til skap og garderober. Oppdraget var tydelig: levere produkter som utmerker seg ved glatt drift, stabil bæreevne og holdbar rustbeskyttelse.

For å møte denne utfordringen benyttet DEEPLINK sin omfattende ekspertise innen metallbehandling. Vi startet med premium SPCC-kaldvalset stål og brukte strengt presisjonsbaserte teknikker for å løse sentrale produksjonsutfordringer. Resultatet? Et ferdig produkt som fikk høy ros fra kunden. Her er hele case-studien for dette prosjektet.

I. Sentrale krav og materialevalg

Kundens krav var spesifikke og strenge: For det første måtte skinkene bearbeides fra kaldvalset stål for å utnytte dets overlegne formbarhet og styrke, og dermed gi en robust 8 kg bæreevne per enhet. For det andre kreves det i designet en åpningsvinkel på 105° kombinert med en stille, myk-lukk-mekanisme, støttet av en holdbarhetsklassifisering på over 50 000 sykluser . Til slutt kreves overflatebehandlingen eksepsjonell rustbestandighet for å tåle fuktige forhold i kjøkken og bad.

For råmaterialet valgte vi premium SPCC-kaldvalsede stålplater (2,5 mm tykkelse) . Den er kjent for sin balanserte flytefesthet og tøybarhet, og egner seg utmerket til komplekse presseoperasjoner. Vi sikret kvaliteten allerede fra kilden gjennom strenge inspeksjoner, slik at det ikke oppstår overflatefeil, urenheter eller variasjoner i kjemisk sammensetning.

II. Omfattende produksjonsprosess og teknologi

Vår tilnærming til produksjonen av disse kaldvalsede stål-hengselene brukte en sømløs arbeidsflyt: «Presseformning + nøyaktig montering + miljøvennlig overflatebehandling». Ved å koble sammen hver fase tett, utnyttet vi tekniske forbedringer for å garantere overlegen nøyaktighet og ytelse.

1. Forberedelse: Avvikling, planering og strategisk planlegging

Prosessen startet med avrulling og nivellering av kaltvalsede stålcoiler. Avanserte nivelleringsmaskiner fjernet intern spenning i materialet og oppnådde en planhetstoleranse på ≤0,1 mm for å forhindre warping under produksjonen. Videre utførte vårt tekniske team en grundig analyse av kundens tegninger for å definere kritiske hengseldimensjoner. Vi utformet en spesialisert progressiv støpeform med flere posisjoner som kombinerte blanking, punching og for-bøyning i en enkelt, effektiv sekvens, noe som betydelig økte både produktiviteten og presisjonen.

2. Kjerneprosessen: Stempeling med flere stasjoner

I hjertet av hengselproduksjonen ligger stempelprosessen. Vi benyttet en 125-tonn høypresisjonspresse med en tilpasset progressiv støpeform med flere stasjoner for å utføre en sømløs sekvens av operasjoner:

- ① Blankforming og punching: Samtidig formet hovedkroppen, monteringshullene og akselhullene i én slag for perfekt blankdannelse.

- ② Bøyning: Omdanning av det flate arket til den essensielle «L-formen». Våre støper gjør det mulig å kontrollere vinkelen nøyaktig for å eliminere eventuelle fjærtilbake-effekter.

- ③ Rulleforming (Det kritiske trinnet): Dette trinnet avgjør leddets glathet. Vi bruker en progressiv rulleformingsmetode over tre stasjoner for å gradvis forme den sirkulære buksen. Denne metoden garanterer perfekt rundhet og en frittstående, polert overflate uten burrer.

- ④ Dimensjonering og avslutning: Vi justerer målene for å eliminere eventuell gjenværende fjærtilbake-effekt. Til slutt sikrer automatisk avburring at kantene er glatte og trygge, slik at risikoen for skraper under montering eller bruk elimineres.

3. Presis montering: Integrering av myk-lukk-mekanismen

Å oppfylle løftet om stille drift krevde integrering av tilpassede hydrauliske dempere. Vår monteringsprosess la vekt på perfekt passform mellom demperen og hengselkroppen. Ved hjelp av automatiserte natteringmaskiner sikret vi demperne, fjærene og akslene med nøyaktighet ned til millimeter. Hvert hengsel ble deretter utsatt for strenge tester – både automatiserte og manuelle – for å bekrefte ytelsen. Vi sikret en jevn 105°åpningsvinkel, konsekvent myk lukkefunksjon med demping og null støydampning ved sammenstøt. Bare hengsler som oppfylte våre strenge syklusteststandarder ble godkjent for endelig overflatebehandling.

4. Overflatebehandling: Miljøvennlig metallbelægning for lang levetid

For fremragende rustbeskyttelse implementerte vi en premium miljøvennlig overflatebehandlingsprosess: «Avskalling og fettfjerning + nikkelplatering + passivering». Ved å starte med grundig avskalling for å fjerne oljer og oksider, påførte vi en nøyaktig 8–10 μm tykk nikkelplatering for en feilfri, tett overflate. En endelig passiveringsbehandling sikrer korrosjonsbestandigheten. Med et sterkt fokus på bærekraft oppfyller vår prosess internasjonale miljøstandarder med overholdelse av VOC-utslipp. Resultatet er en overflate med utmerket adhesjon som tåler mer enn 48 timer med salt-sprøyte-testing , noe som sikrer langsiktig ytelse selv i fuktige kjøkken- eller badmiljøer.

5. Kvalitetskontroll: Streng testing og garanti for null defekter

Kvalitetskontroll er integrert i hver fase av vår prosess. Før sending gjennomgår hver parti en rekke tester:

- ① Presis måling: Vi bruker 2D-optiske målesystemer for å skanne kritiske mål, og sikrer at disse nøyaktig samsvarer med kundens tegninger.

- ② Ytelsesvalidering: Snekkerhengsler testes grundig med syklustesting, belastningsprøver og evaluering av dempefunksjoner.

- ③ Overflateinspeksjon: Vi undersøker overflaten nøye for en jevn metallbelægningsfinish og sikrer oss at det ikke er noen riper eller avbladning.

- ④ Endelig revisjon: En streng 10 % tilfeldig utvalg protokollen håndheves før emballering. Vår forpliktelse er absolutt: kun perfekte produkter når frem til våre kunder.

III. Prosjektsuksess og kundebekreftelse

Prosjektet ble vellykket levert 50 000 hettehengsler i kaldvalset stål , som alle bestod strenge godkjenningskontroller med flying colors. Faktisk overtraff viktige ytelsesindikatorer standarden innen bransjen. Etter en streng seksmåneders prøveperiode viste hengslene sin overlegne rustbestandighet med en feilfri kvalitetsrekord. Denne suksessen har fastsatt en langsiktig partnerskap; kunden er nå avhengig av oss for kontinuerlig leveranse av ulike beslagkomponenter.

IV. DEEPLINK: Våre sentrale styrker

Den sømløse gjennomføringen av dette prosjektet understreker de fire støttepilarene i DEEPLINKs ekspertise:

- Prosessutmerkelse: Vår mesterskap innen flerstasjonssprengning, presisjonsvalsing og miljøvennlig overflatebehandling gir oss evnen til å dekke hele produksjonslivssyklusen for presisjonsutstyr som hengsler. Vi holder streng kontroll over kritiske toleranser for å sikre uavbrutt ytelse.

- Avansert utstyr: Vårt moderne maskinpark er utformet for skala og nøyaktighet. Vi leverer produksjon i stor mengde uten å ofre på konsekvens eller effektivitet.

- Teknisk dyktighet: Vårt ekspertråd for forskning og utvikling (R&D) trives på å løse komplekse produksjonsutfordringer. Vi spesialiserer oss på kundespesifikke verktøy og tilpassede løsninger, og tilpasser vår ekspertise til dine unike behov for utstyr.

- Uforlet Kvalitet: Kvalitet er integrert i hver fase – fra råmaterialer til ferdig produkt. Våre strenge kvalitetskontrollprosedyrer og miljøvennlige produksjonsmetoder sikrer etterlevelse og perfeksjon i hver enkelt komponent.

Ved DEEPLINK tror vi på «nøyaktig bearbeiding, kvalitet over alt annet.» Støttet av våre fullverdige kjedefunksjoner leverer vi tilpassede metallløsninger til hele verden. Fra nøyaktig hardvarer til strukturelle og uregelmessige komponenter kombinerer vi teknisk ferdighet med omhyggelig omsorg for å sikre utmerket leveranse. Samarbeid med DEEPLINK – din pålitelige partner innen metallproduksjon.