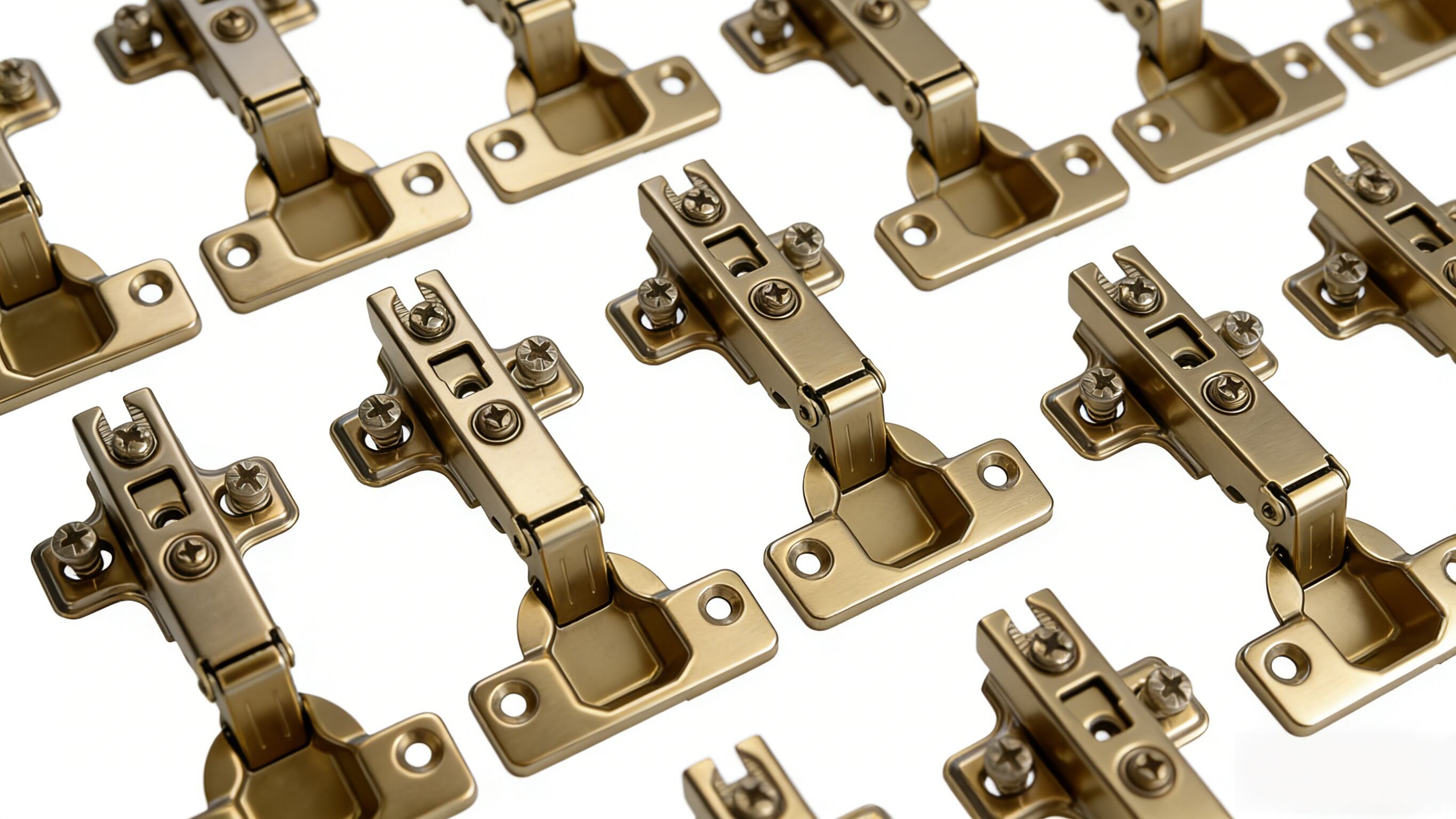

В индустрии фурнитуры для мебели качество петель является краеугольным камнем как пользовательского опыта, так и долговечности изделий. Недавно мы сотрудничали с клиентом, обладающим глубоким опытом работы на мировом рынке мебели, для серийного производства петель из холоднокатаной стали для шкафов и гардеробов. Задача была чётко определена: поставить продукцию, превосходящую по плавности хода, стабильности несущей способности и надёжности защиты от коррозии.

Приняв вызов, компания DEEPLINK применила свой всесторонний опыт в обработке металлов. Начав с высококачественной холоднокатаной стали марки SPCC, мы использовали строгие методы прецизионной обработки для решения ключевых производственных задач. Результат? Готовое изделие получило высокую оценку со стороны клиента. Ниже представлен полный кейс по данному проекту.

I. Основные требования и выбор материала

Требования клиента были конкретными и жёсткими: Во-первых, петли должны были изготавливаться из холоднокатаной стали, чтобы использовать её превосходную формуемость и прочность и обеспечить высокую грузоподъёмность — 8 кг на единицу изделия. Во-вторых, конструкция требовала угол открывания 105° в паре с тихим механизмом плавного закрывания, имеющим рейтинг долговечности свыше 50 000 циклов . Наконец, требования к отделке поверхности предполагали исключительную стойкость к коррозии для эксплуатации в условиях повышенной влажности на кухнях и в ванных комнатах.

В качестве исходного материала мы выбрали премиальные Холоднокатаные стальные листы марки SPCC (толщиной 2,5 мм) . Благодаря сбалансированному сочетанию предела текучести и относительного удлинения этот материал отлично подходит для сложных операций штамповки. Мы обеспечили высокое качество на стадии сырья за счёт строгого контроля: отсутствие дефектов поверхности, отсутствие примесей и стабильный химический состав.

II. Комплексный производственный процесс и технологии

При изготовлении этих холоднокатаных стальных петель мы применили бесперебойный рабочий процесс: «штамповка и формовка + точная сборка + экологичная обработка поверхности». Тесная увязка всех этапов позволила использовать технические усовершенствования для гарантии высокой точности и надёжной работы.

1. Подготовка: размотка рулонов, выравнивание и стратегическое планирование

Процесс начался с размотки и выравнивания рулонов холоднокатаной стали. Современное оборудование для выравнивания устранило внутренние напряжения в материале, обеспечив допуск на плоскостность ≤0,1 мм для предотвращения коробления в ходе производства. Кроме того, наша техническая команда провела тщательный анализ чертежей заказчика, чтобы определить критические размеры петель. Мы разработали специализированное решение для прогрессивной штамповки с многопозиционной матрицей, объединяющее вырубку, пробивку и предварительное гибание в единую эффективную последовательность, что значительно повысило как производительность, так и точность.

2. Основной процесс: штамповка на многостанционном прессе

В основе производства петель лежит процесс штамповки. Для выполнения бесперебойной последовательности операций мы применили высокоточный пресс грузоподъёмностью 125 тонн с индивидуальной многостанционной прогрессивной матрицей:

- ① Вырубка и пробивка: Одновременное формирование основного корпуса, отверстий для крепления и отверстий под ось за один ход пресса — для идеального формирования заготовки.

- ② Гибка: Преобразование плоского листа в необходимую «Г-образную» форму. Наши штампы обеспечивают точный контроль угла, исключая любые проблемы с упругим возвратом.

- ③ Прокатка (ключевой этап): Этот этап определяет плавность работы петли. Мы применяем поэтапную прокатку на трёх станциях для постепенного формирования круглой втулки. Такой метод гарантирует идеальную круглость и поверхность без заусенцев и с полированным финишем.

- ④ Калибровка и отделка: Мы корректируем размеры, чтобы устранить остаточный упругий возврат. В завершение автоматическая зачистка кромок обеспечивает гладкость и безопасность краёв, предотвращая риск царапин при монтаже или эксплуатации.

3. Точная сборка: интеграция механизма плавного закрывания

Реализация обещания бесшумной работы потребовала интеграции специализированных гидравлических амортизаторов. В нашем процессе сборки особое внимание уделялось идеальному прилеганию амортизатора к корпусу петли. С помощью автоматизированных заклёпочных станков мы с высокой точностью закрепили амортизаторы, пружины и валы. Каждая петля затем проходила тщательное испытание — как автоматизированное, так и ручное — для подтверждения её рабочих характеристик. Мы обеспечили плавное 105°угловое открытие, стабильное мягкое закрывание с демпфированием и полное отсутствие ударного шума. В финальную отделку допускались только те петли, которые успешно прошли наши строгие цикловые испытания.

4. Поверхностная отделка: экологичное покрытие для длительной прочности

Для обеспечения превосходной защиты от коррозии мы применили премиальный экологичный процесс отделки: «травление и обезжиривание + никелирование + пассивация». Начиная с тщательного травления для удаления масел и оксидов, мы нанесли точное никелирование толщиной 8–10 мкм для безупречного, плотного покрытия. Завершающая пассивация обеспечивает стойкость к коррозии. Мы привержены принципам устойчивого развития: наш технологический процесс соответствует международным экологическим стандартам и предписаниям по выбросам ЛОС. более 48 часов испытания в соляном тумане , что гарантирует долговечную эксплуатацию даже во влажных условиях кухонь и ванных комнат.

5. Контроль качества: строгие испытания и гарантия отсутствия дефектов

Контроль качества интегрирован на каждом этапе нашего производственного процесса. Перед отгрузкой каждая партия проходит комплекс испытаний:

- ① Точное измерение: Для сканирования критических геометрических размеров мы используем оптические измерительные системы 2D, гарантируя их полное соответствие чертежам заказчика.

- ② Проверка эксплуатационных характеристик: Петли подвергаются интенсивным цикловым испытаниям, проверке на нагрузочную способность и оценке работы амортизирующего механизма.

- ③ Осмотр покрытия: Мы тщательно осматриваем поверхность на предмет равномерного покрытия, обеспечивая отсутствие царапин и отслаивания.

- ④ Финальный аудит: Жесткое случайная выборка 10 % протокол строго соблюдается перед упаковкой. Наша приверженность безусловна: клиентам поставляются исключительно безупречные изделия.

III. Успех проекта и одобрение клиента

Проект был успешно завершён 50 000 стальных шарниров из холоднокатаной стали , все из которых прошли строгие приёмочные испытания с отличным результатом. Более того, ключевые показатели эффективности превзошли стандартные отраслевые нормативы. После шестимесячного испытания в эксплуатации шарниры продемонстрировали превосходную стойкость к коррозии и безупречную историю качества. Этот успех укрепил долгосрочное партнёрство: клиент теперь полагается на нас как на поставщика различных компонентов фурнитуры в постоянном объёме.

IV. DEEPLINK: Наши ключевые преимущества

Безупречное выполнение данного проекта подчёркивает четыре опорных столпа экспертных компетенций DEEPLINK:

- Процессуальное совершенство: Наше мастерство в многостанционной штамповке, прецизионной прокатке и экологичной отделке позволяет нам охватить весь жизненный цикл производства прецизионных компонентов, таких как петли. Мы строго контролируем критические допуски, чтобы гарантировать стабильную и безотказную работу.

- Передовое оборудование: Наш современный парк станков спроектирован для обеспечения масштабируемости и точности. Мы обеспечиваем высокопроизводительное серийное производство без ущерба для стабильности качества и эффективности.

- Техническое мастерство: Наша опытная команда исследований и разработок специализируется на решении сложных задач в области производства. Мы специализируемся на создании индивидуальных штампов и комплексных решений, адаптируя нашу экспертизу под ваши уникальные требования к компонентам.

- Безупречное качество: Качество заложено на каждом этапе — от сырья до готового изделия. Наши строгие протоколы контроля качества и экологически ориентированное производство обеспечивают соответствие всем нормативным требованиям и безупречность каждого изделия.

В DEEPLINK мы верим в девиз «Точная обработка, безупречное качество». Благодаря нашим возможностям полного производственного цикла мы поставляем по всему миру индивидуальные металлические решения. От прецизионных крепёжных изделий до конструкционных и нестандартных компонентов — мы сочетаем высокий технический уровень с тщательнейшим вниманием к деталям, обеспечивая безупречную доставку. Сотрудничайте с DEEPLINK — вашим надёжным партнёром в области металлообработки.