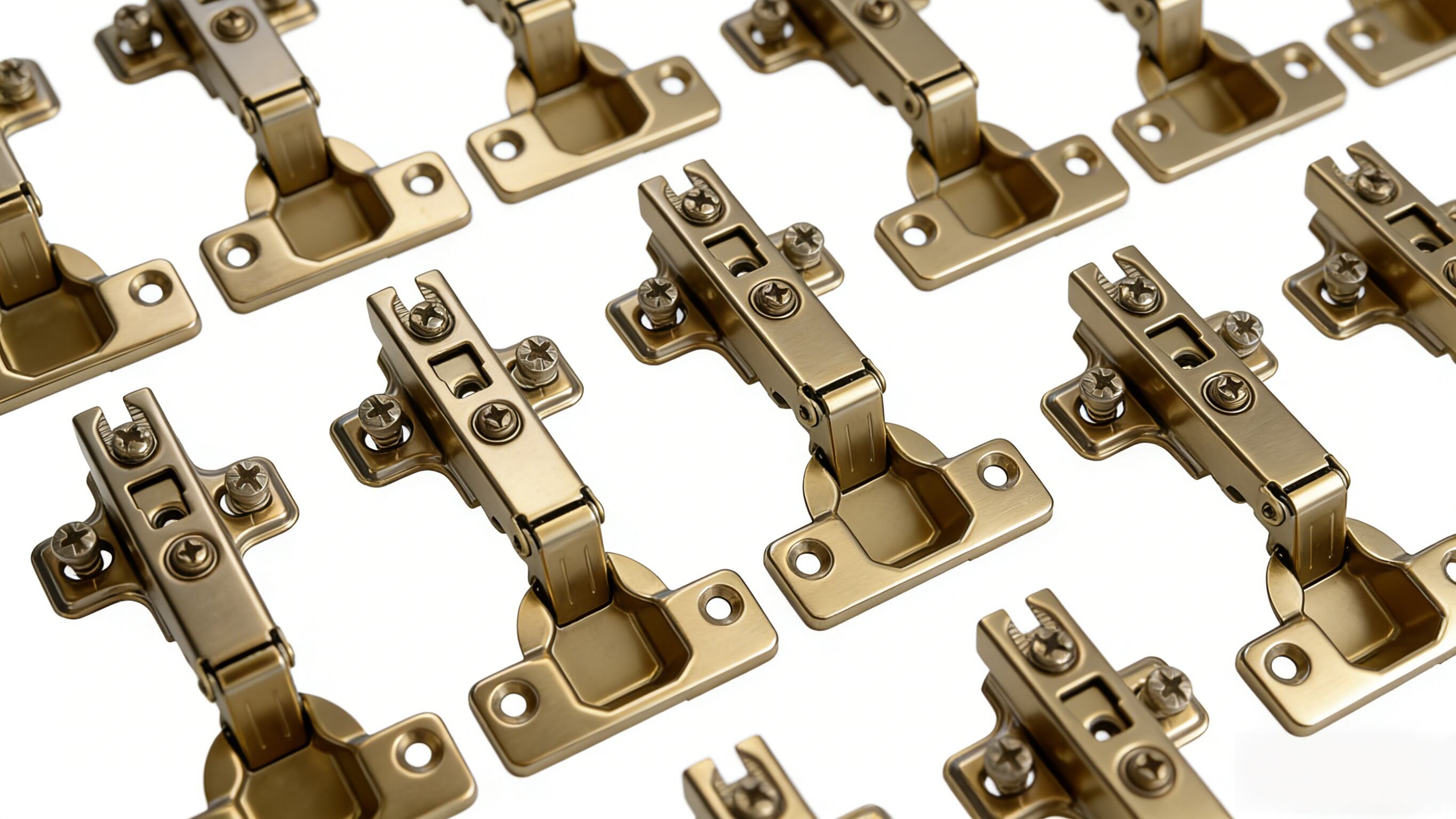

A bútorfurnér iparban a csuklók minősége az egész felhasználói élmény és az élettartam alapköve. Nemrégiben egy olyan ügyféllel kötöttünk partnerségi megállapodást, aki kiváló ismeretekkel rendelkezik a globális bútorpiacon, és közösen kezdtünk el nagyobb mennyiségben gyártani hidegen hengerelt acélból készült csuklókat szekrényekhez és gardróbokhoz. A feladat egyértelmű volt: olyan termékek szállítása, amelyek kiválóan működnek, stabil terhelésviselő képességgel rendelkeznek, és tartós rozsdavédő tulajdonsággal bírnak.

A kihívásra válaszul a DEEPLINK kihasználta kimerítő fémfeldolgozási szakértelmét. A premium SPCC hidegen hengerelt acélból indultunk, és szigorú pontossági technikákat alkalmaztunk a kulcsfontosságú gyártási nehézségek leküzdésére. Az eredmény? Egy végtermék, amelyet az ügyfél különösen magasra értékelt. Az alábbiakban teljes egészében bemutatjuk ezt a projektet.

I. Alapvető követelmények és anyagválasztás

Az ügyfél igényei konkrétak és szigorúak voltak: Először is a csuklókat hidegen hengerelt acélból kellett megmunkálni, hogy kihasználjuk annak kiváló alakíthatóságát és szilárdságát, így egy erős 8 kg teherbírást egységenként biztosítva. Másodszor a tervezés egy 105°-os nyitási szög csendes, lágyzáró mechanizmussal párosítva, amelyet több mint 50 000 ciklusig éves élettartamra tervezett tartóssági minősítés támaszt. Végül a felületi bevonat kiváló rozsdamentességet követelt a konyhák és fürdőszobák nedves körülményeinek ellenállásához.

A nyersanyagként prémium minőségű SPCC hidegen hengerelt acéllemezt (2,5 mm vastagságú) választottunk . Ez az anyag kiegyensúlyozott folyáshatárral és megnyúlással rendelkezik, ezért kiválóan alkalmazható összetett mélyhúzási műveletekhez. A minőséget a forrásnál erősítettük meg szigorú ellenőrzésekkel, amelyek biztosítják a felületi hibák hiányát, a szennyeződések elkerülését és a kémiai összetétel egyenletességét.

II. Komplex gyártási folyamat és technológia

Ezeknek a hidegen hengerelt acélcsuklóknak a gyártása során zavarmentes munkafolyamatot alkalmaztunk: „Mélyhúzás és formázás + Pontos összeszerelés + Környezetbarát felületkezelés”. Az egyes fázisok szoros összekapcsolásával technikai finomításokat alkalmaztunk, hogy kiváló pontosságot és teljesítményt érjünk el.

1. Előkészítés: Tekercslebontás, síkképzés és stratégiai tervezés

A folyamat a hidegen hengerelt acéltekercsek letekercselésével és kiegyenlítésével kezdődött. A fejlett kiegyenlítő gépek eltávolították az anyag belső feszültségét, és így elérhettük a lapossági tűrést, ≤0.1mm a gyártás során fellépő torzulások megelőzése érdekében. Ezen felül műszaki csapatunk alaposan elemezte az ügyfél műszaki rajzait a kritikus csukló méretek meghatározásához. Kifejlesztettünk egy speciális, többállásos folyamatos nyomószerszám-megoldást, amely a kivágást, lyukasztást és előhajlítást egyetlen, hatékony műveleti sorozatba integrálta, ami jelentősen növelte a termelékenységet és a pontosságot.

2. A folyamat magja: többállásos nyomás

A csuklók gyártásának központjában a nyomási folyamat áll. Egy 125 tonnás, nagypontosságú nyomópressekkel és egy egyedi, többállásos folyamatos nyomószerszámmal végeztük el a zavartalan műveleti sorozatot:

- ① Kivágás és lyukasztás: Egyetlen ütésben egyszerre alakítjuk ki a fő testet, a rögzítő furatokat és az tengelyfuratokat a tökéletes kivágás érdekében.

- ② Hajlítás: A lapos lemez átalakítása a lényeges „L-alakúra”. Nyomószerszámaink pontos szögbefogadást biztosítanak a rugalmas visszaállás (springback) problémáinak kiküszöböléséhez.

- ③ Hengerlés (a döntő lépés): Ez a lépés határozza meg a csukló simaságát. A kör alakú bushing fokozatos kialakításához három állomáson keresztül haladó, fokozatos hengerlési technikát alkalmazunk. Ez a módszer garantálja a tökéletes kerekességet és egy maradékmentes, csiszolt felületet.

- ④ Méretezés és befejezés: A méretek finomhangolásával megszüntetjük az esetleges maradék rugalmas visszaállást. Végül az automatizált letörölés biztosítja, hogy az élek simák és biztonságosak legyenek, így kizárjuk a karcolásveszélyt a felszerelés vagy használat során.

3. Pontos összeszerelés: A puha zárás mechanizmusának integrálása

A csendes működés ígéretének teljesítése érdekében egyedi hidraulikus lengéscsillapítók integrálására volt szükség. Az összeszerelési folyamatunk elsődleges célja a lengéscsillapító és az ajtócsukó test közötti tökéletes illeszkedés biztosítása volt. Automatizált rivázógépek segítségével a lengéscsillapítókat, rugókat és tengelyeket pontossággal rögzítettük. Ezután minden ajtócsukót alapos tesztelésnek vetettünk alá – mind automatikusan, mind kézzel – annak ellenőrzésére, hogy megfelel-e a teljesítménybeli követelményeknek. Biztosítottuk a sima 105°nyitási szöget, az egyenletes, puha bezáródást és a teljes csattanásmentességet. Csak azokat az ajtócsukókat engedtük jóvá a végső felületkezelésre, amelyek teljesítették szigorú ciklusteszt-előírásainkat.

4. Felületkezelés: Környezetbarát bevonat tartós kopásállóság érdekében

Kiváló rozsdavédő tulajdonság érdekében egy prémium minőségű, környezetbarát felületkezelési eljárást alkalmaztunk: „Felforrósítás és zsírtalanítás + Nikkelbevonat + Passziválás.” A folyamat kezdődött a gondos felforrósítással, amellyel eltávolítottuk az olajokat és oxidrétegeket, majd pontosan 8–10 μm vastagságú nikkelbevonatot alkalmaztunk egy hibátlan, sűrű felület érdekében. A korrózióállóságot végleges passziváló kezelés zárja le. Fenntarthatóságunk iránti elköteleződésünk értelmében folyamatunk megfelel az internacionális környezetvédelmi szabványoknak, és a VOC-kibocsátásunk szabályozási előírásoknak megfelelő. Az eredmény egy kiváló tapadású felület, amely ellenáll 48 óránál hosszabb ideig tartó sópermet-tesztnek , így hosszú távon is megbízhatóan működik még nedves konyhai vagy fürdőszobai környezetben is.

5. Minőségellenőrzés: Szigorú tesztelés és hibamentes minőséggarancia

A minőségellenőrzés minden folyamatlépésbe beépített része. A szállítás előtt minden tétel többféle teszten megy keresztül:

- ① Pontos mérés: Kritikus méretek 2D optikai mérőrendszerekkel történő leolvasásával biztosítjuk, hogy pontosan megfeleljenek az ügyfél műszaki rajzainak.

- ② Teljesítményvizsgálat: A csuklók szigorú cikluspróbán, teherbírási vizsgálaton és puffert mechanizmus értékelésén mennek keresztül.

- ③ Felületvizsgálat: Gondosan vizsgáljuk a felületet egy egyenletes bevonatminőség érdekében, biztosítva, hogy semmilyen karcolás vagy lepattanás ne forduljon elő.

- ④ Végső ellenőrzés: Szigorú 10%-os véletlenszerű mintavételi eljárás kerül alkalmazásra a csomagolás előtt. Kötelezettségünk teljes: kizárólag tökéletes termékek jutnak el ügyfeleinkhez.

III. Projekt sikere és az ügyfél támogatása

A projekt sikeresen szállított 50 000 darab hidegen hengerelt acélcsuklót , amelyek mindegyike kiváló eredménnyel állta a szigorú elfogadási ellenőrzéseket. Valójában a kulcsfontosságú teljesítménymutatók meghaladták az iparági szokásos szabványokat. A hat hónapos, szigorú próbaidőszakot követően a csuklók kiváló rozsdamentességüket bizonyították, hibátlan minőségi rekorddal. Ez a siker megerősítette hosszú távú partnerségünket; az ügyfél jelenleg folyamatosan különböző szerelvényelemeket rendel tőlünk.

IV. DEEPLINK: Fő erősségeink

A projekt zökkenőmentes végrehajtása kiemeli a DEEPLINK szakértelmének négy pillérét:

- Folyamatkiválóság: A többállomásos sajtolás, a precíziós hengerlés és a környezetbarát kidolgozás terén szerzett jártasságunk lehetővé teszi számunkra, hogy a precíziós hardverek, például a zsanérok teljes gyártási életciklusát lefedjük. Szigorúan ellenőrizzük a kritikus tűréshatárokat a kifogástalan teljesítmény biztosítása érdekében.

- Korszerű berendezések: Korszerű gépparkunkat a méretek és a pontosság jegyében terveztük. Nagy volumenű termelést biztosítunk az állandóság vagy a hatékonyság feláldozása nélkül.

- Műszaki képesség: Szakértő K+F csapatunk az összetett gyártási kihívások megoldásában jeleskedik. Egyedi szerszámokra és testreszabott megoldásokra specializálódtunk, szakértelmünket az Ön egyedi hardverigényeihez igazítva.

- Kompromisszum nélküli minőség: A minőség minden szakaszba beépül – a nyersanyagtól a késztermékig. Szigorú minőségellenőrzési protokolljaink és környezettudatos gyártásunk minden darabban biztosítja a megfelelőséget és a tökéletességet.

A DEEPLINK-nél hiszünk a „pontos feldolgozásban, a minőség elsőbbségében.” Teljes láncolati képességeinkre támaszkodva egyedi fémmegoldásokat szállítunk világszerte. A precíziós hardvertől a szerkezeti és szabálytalan alkatrészekig technikai jártasságunkat és gondos munkánkat ötvözzük, hogy kiváló szállítási eredményeket érjünk el. Legyen a DEEPLINK partnere – megbízható szövetségese a fémgyártásban.