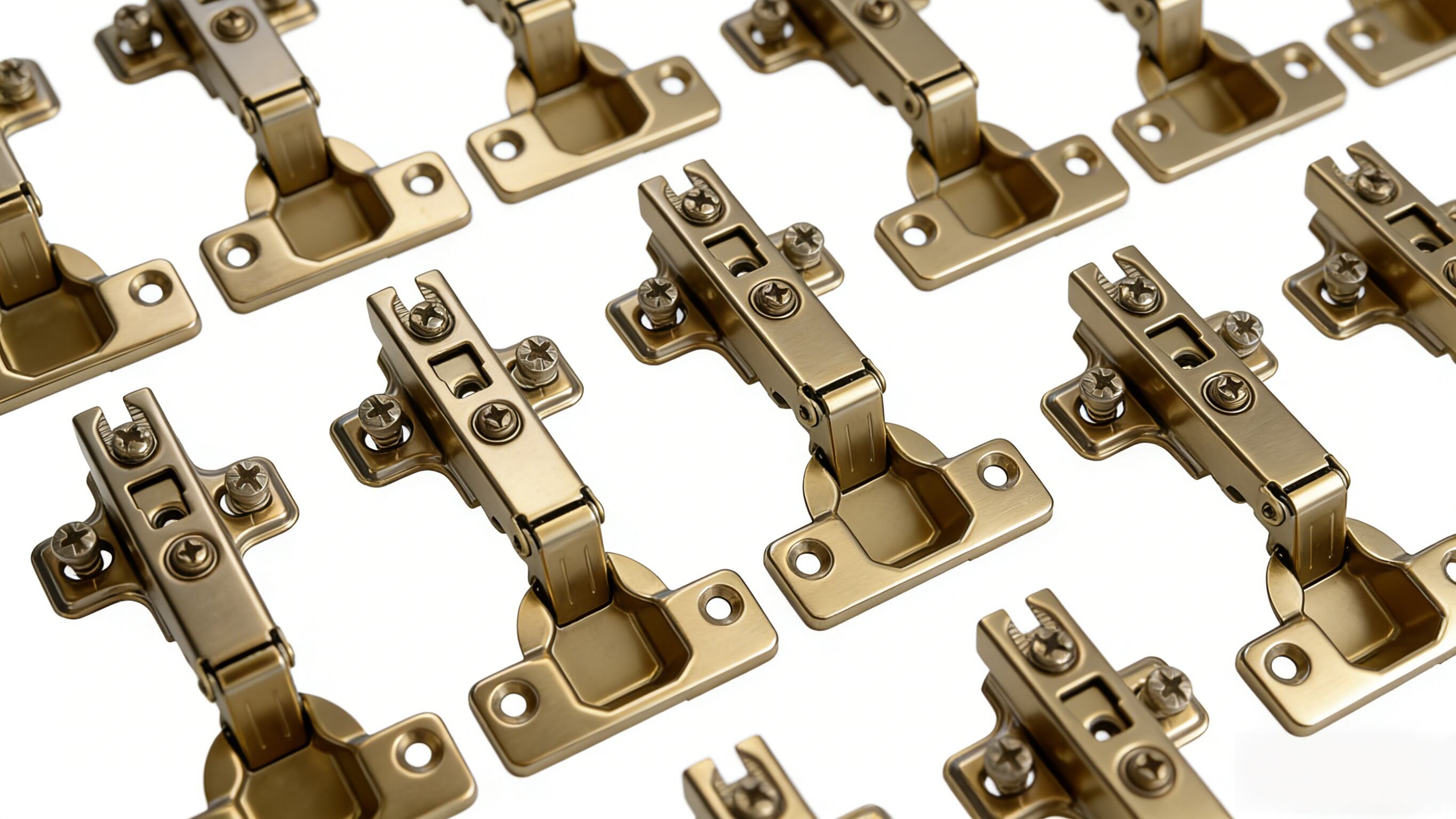

در صنعت سختافزار مبلمان، کیفیت لولاها سنگ بنای تجربه کاربری و دوام محصولات است. اخیراً ما با یک مشتری که تجربهی گستردهای در بازار جهانی مبلمان دارد، همکاری کردیم تا لولاهای فولاد نورد شده سرد را برای کابینتها و آرمانیها بهصورت انبوه تولید کنیم. سفارش واضح بود: تأمین محصولاتی که در عملکرد نرم، تحمل بار پایدار و محافظت پایدار در برابر زنگزدگی، برتری داشته باشند.

در پاسخ به این چالش، شرکت DEEPLINK از تخصص جامع خود در پردازش فلزات بهره برد. با استفاده از فولاد نورد شده سرد با کیفیت بالا (SPCC) و بهکارگیری روشهای دقیق و سختگیرانه، موانع اصلی تولید را برطرف کردیم. نتیجه چیست؟ محصول نهایی که مورد تحسین فراوان مشتری قرار گرفت. در ادامه، مطالعه موردی کامل این پروژه ارائه شده است.

I. الزامات اصلی و انتخاب مواد

خواستههای مشتری خاص و سختگیرانه بود: اولاً، لولاهای مورد نیاز باید از فولاد نورد شده سرد تراشیده شوند تا از قابلیت شکلپذیری و استحکام عالی آن بهرهبرداری شود و ظرفیت باربری قویای ارائه دهد. ظرفیت باربری ۸ کیلوگرم به ازای هر واحد. ثانیاً، طراحی نیازمند یک زاویه باز شدن ۱۰۵ درجه همراه با مکانیزمی بیصدا و بستهشونده نرم، که توسط رتبهبندی دوامی بیش از 50,000 چرخه . در نهایت، پرداخت سطحی نیازمند مقاومت استثنایی در برابر زنگزدگی برای تحمل شرایط مرطوب آشپزخانهها و حمامها بود.

برای ماده اولیه، ما از فولاد سردافشان SPCC با کیفیت بالا (با ضخامت ۲٫۵ میلیمتر) استفاده کردیم . این ماده به دلیل توازن مناسب بین استحکام تسلیم و ازدیاد طول مشهور است و عملیات پانچینگ پیچیده را بهخوبی انجام میدهد. ما با انجام بازرسیهای دقیق در منبع تأمین، کیفیت را از همان ابتدا تقویت کردیم تا اطمینان حاصل شود که هیچ عیب سطحی، ناخالصی یا ناهماهنگی در ترکیب شیمیایی وجود ندارد.

II. فرآیند تولید جامع و فناوری مرتبط

رویکرد ما در تولید این مفصلهای فولاد سردافشان، از یک جریان کار یکپارچه بهره برد: «تشکیل با پانچینگ + مونتاژ دقیق + پرداخت سطحی دوستدار محیطزیست». با اتصال تنگاتنگ هر مرحله به مرحله دیگر، از بهبودهای فنی برای تضمین دقت و عملکرد برتر استفاده کردیم.

۱. آمادهسازی: بازپیچیدن، تسطیح و برنامهریزی استراتژیک

این فرآیند با بازپیچیدن و تسطیح سیمهای فولادی نوردشده در دمای محیط آغاز شد. ماشینآلات پیشرفته تسطیح، تنشهای داخلی ماده را حذف کردند و دقت تسطیحی به میزان ≤0.1mm را برای جلوگیری از تابخوردگی در طول ساخت تأمین نمودند. علاوه بر این، تیم فنی ما تحلیل دقیقی از نقشههای ارائهشده توسط مشتری انجام داد تا ابعاد بحرانی مفصل را تعیین کند. ما راهحلی ویژه برای نورد پیشرونده چندموقعیتی طراحی کردیم که عملیات برش اولیه (Blanking)، سوراخکاری (Punching) و خمکاری اولیه (Pre-bending) را در یک توالی منسجم و کارآمد ترکیب میکند؛ این امر بهطور قابلتوجهی هم بهرهوری و هم دقت را افزایش داد.

۲. فرآیند اصلی: نورد چندایستگاهی

در قلب تولید مفصل، فرآیند نورد قرار دارد. ما از یک دستگاه نورد با دقت بالا با ظرفیت ۱۲۵ تن و قالب نورد پیشرونده چندموقعیتی سفارشی برای اجرای بدونوقفه توالی عملیات زیر استفاده کردیم:

- ۱. برش اولیه (Blanking) و سوراخکاری (Punching): شکلدهی همزمان به بدنه اصلی، سوراخهای نصب و سوراخهای محور در یک ضربه، بهمنظور تشکیل کامل و دقیق قطعه اولیه (Blank).

- ۲. خمکاری (Bending): تبدیل ورق تخت به شکل ضروری «Lشکل». قالبهای ما کنترل دقیق زاویه را تضمین میکنند تا هرگونه مشکل بازگشت الاستیک (اسپرینگبک) از بین برود.

- ③ نورد شکلدهی (مرحله حیاتی): این مرحله، روانی عملکرد مفصل را تعیین میکند. ما از تکنیک نورد تدریجی در سه ایستگاه برای شکلدهی تدریجی بوش دایرهای استفاده میکنیم. این روش، گردی کامل و سطحی بدون لبههای تیز و صیقلی را تضمین مینماید.

- ④ تنظیم ابعاد و پایانکاری: ما ابعاد را با دقت تنظیم میکنیم تا هرگونه بازگشت الاستیک باقیمانده از بین برود. در نهایت، برداشتن لبههای تیز بهصورت خودکار، لبهها را صاف و ایمن میسازد و از هرگونه خطر خراش در حین نصب یا استفاده جلوگیری میکند.

۳. مونتاژ دقیق: ادغام مکانیزم بستهشدن نرم

تامین وعده عملکرد بیصدا نیازمند ادغام دمپرهای هیدرولیک سفارشی بود. فرآیند مونتاژ ما بر تطبیق کامل بین دمپر و بدنه مفصل تأکید داشت. با استفاده از دستگاههای خودکار ریویتزنی، دمپرها، فنرها و شافتها را با دقت بسیار بالا ثابت کردیم. سپس هر مفصل تحت آزمونهای دقیق—هم خودکار و هم دستی—قرار گرفت تا عملکرد آن تأیید شود. ما اطمینان حاصل کردیم که بازشدن بهصورت نرم، میرایی یکنواخت در حالت بستهشدن نرم، و هیچگونه صدای ضربهای وجود ندارد. 105°زاویه بازشدن مناسب، میرایی یکنواخت در حالت بستهشدن نرم، و عدم ایجاد هرگونه صدای ضربهای. تنها مفصلهایی که استانداردهای سختگیرانه آزمون چرخهای ما را برآورده میکردند، برای اعمال پوشش نهایی تأیید شدند.

۴. پوشش سطحی: آبکاری سازگانبا محیطزیست برای دوام طولانیمدت

برای حفاظت عالی در برابر زنگزدگی، فرآیند پوششدهی سازگانبا محیطزیست با کیفیت بالا را اجرا کردیم: «اسیدشویی و چربیزدایی + آبکاری نیکل + پاسیو سازی». ابتدا با اسیدشویی دقیق، روغنها و اکسیدها را از سطح حذف کردیم و سپس لایهای از آبکاری نیکل با ضخامت دقیق ۸ تا ۱۰ میکرومتر اعمال کردیم. برای یک پوشش بینقص و متراکم. یک درمان نهایی پس از پاسیو سازی که مقاومت در برابر خوردگی را تثبیت میکند. ما به پایداری محیطی متعهدیم و فرآیند ما با استانداردهای بینالمللی زیستمحیطی همخوانی دارد و انتشار ترکیبات آلی فرار (VOC) آن مطابق با الزامات است. نتیجه، پوششی با چسبندگی استثنایی است که بیش از ۴۸ ساعت تست افشانه نمک را تحمل میکند و عملکردی طولانیمدت حتی در محیطهای مرطوب آشپزخانه یا حمام را تضمین مینماید.

۵. کنترل کیفیت: آزمونهای دقیق و تضمین صفر عیب

کنترل کیفیت در هر مرحله از فرآیند ما جاسازی شده است. پیش از ارسال، هر دسته از محصولات تحت مجموعهای از آزمونها قرار میگیرد:

- ۱. اندازهگیری دقیق: از سیستمهای نوری دو بعدی برای اسکن ابعاد حیاتی استفاده میکنیم تا اطمینان حاصل شود که این ابعاد کاملاً با نقشههای فنی مشتری مطابقت دارند.

- ۲. اعتبارسنجی عملکرد: مفصلها تحت آزمونهای سیکلی شدید، آزمونهای تحمل بار و ارزیابی مکانیزمهای جذب ضربه قرار میگیرند.

- ۳. بازرسی پوشش: ما سطح را با دقت بالا برای اطمینان از یک پوشش روکش یکنواخت، بدون هیچ خراش یا ترکخوردگی بررسی میکنیم.

- ④ بازرسی نهایی: یک نمونهبرداری تصادفی ۱۰ درصدی در نهایت قبل از بستهبندی اعمال میشود. تعهد ما کاملاً قاطع است: تنها محصولات بینقص به مشتریان ما تحویل داده میشوند.

III. موفقیت پروژه و تأیید مشتری

این پروژه با موفقیت ۵۰٬۰۰۰ عدد مفصل فولاد نورد شده سرد را تأمین کرد که همه آنها با موفقیت فراتر از انتظارات، از تستهای سختگیرانه پذیرش عبور کردند. در حقیقت، شاخصهای کلیدی عملکرد از معیارهای استاندارد صنعتی پیشی گرفتند. پس از یک دوره آزمایش سختگیرانه ششماهه، این مفصلها مقاومت برجستهای در برابر زنگزدگی نشان دادند و سابقهای بیعیب از کیفیت داشتند. این موفقیت، شراکت بلندمدتی را تثبیت کرده است؛ مشتری اکنون بهطور مداوم برای تأمین انواع اجزای سختافزاری به ما متکی است.

IV. DEEPLINK: نقاط قوت اصلی ما

اجراي بيدرز اين پروژه، چهار ستون اصلي تخصص DEEPLINK را برجسته ميكند:

- برتري فرايندي: تسلط ما بر فرآيندهاي نورد چند ايستگاهي، نورد دقيق و پاياندهي دوستدار محيطزيست، امكان پوشش كامل چرخه توليد قطعات دقيق مانند م hingeها را فراهم ميكند. ما كنترل سفت و سختي روي تحملهاي حساس انجام ميدهيم تا عملكرد بيوقفه تضمين شود.

- تجهیزات پیشرفته: پارك ماشينآلات پيشرفته ما براي مقياسيسازي و دقت طراحي شده است. ما توليد با حجم بالا را بدون هيچگونه قرباني كردن ثبات يا بهرهوردي ارائه ميدهيم.

- قدرت فني: تيم متخصص پژوهش و توسعه ما در حل چالشهاي پيچيده توليدي مهارت دارد. ما در طراحي ابزارهاي سفارشي و ارائه راهحلهاي اختصاصي تخصص داريم و دانش فني خود را با نيازهاي ويژه قطعات شما تطبيق ميدهيم.

- کیفیت بدون معامله: كيفيت در هر مرحلهاي از مواد اوليه تا محصول نهایی تعبیه شده است. پروتكلهاي دقیق كنترل كيفيت و توليد دوستدار محيطزيست ما، انطباق و كاملبودن هر قطعه را تضمين ميكند.

در دیپلینک، ما به «پردازش دقیق، کیفیت برتر» اعتقاد داریم. با تکیه بر قابلیتهای زنجیرهای کامل خود، راهحلهای سفارشی فلزی را در سراسر جهان ارائه میدهیم. از قطعات سختافزاری دقیق تا اجزای سازهای و غیرمنظم، ما مهارتهای فنی را با دقت و ظرافت بسیار بالا ترکیب میکنیم تا اطمینان حاصل شود که تحویل محصولات از بالاترین کیفیت برخوردار است. با دیپلینک همکاری کنید—همسر قابل اعتماد شما در تولید فلزی.