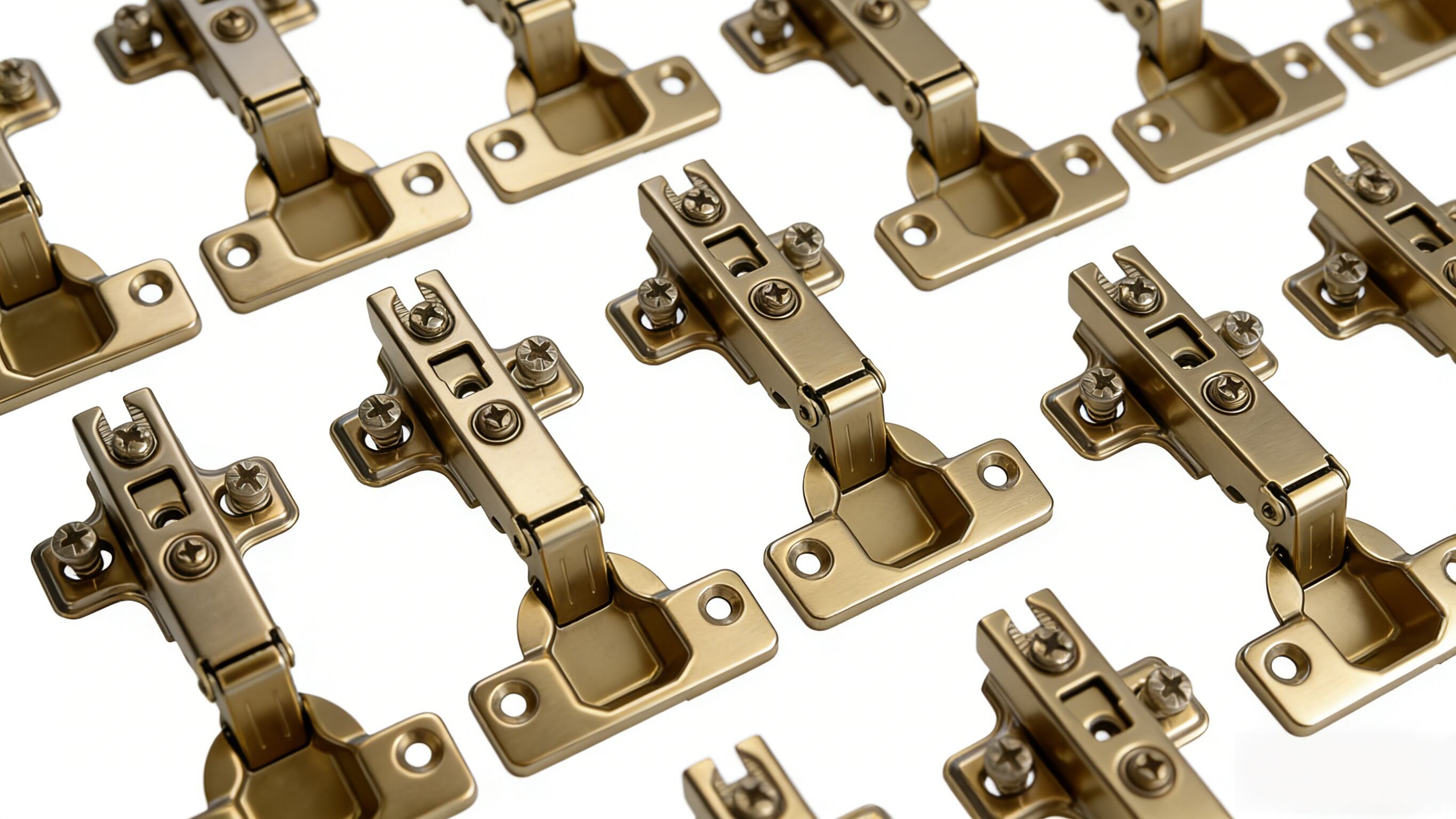

En la industria de herrajes para muebles, la calidad de las bisagras es la piedra angular tanto de la experiencia del usuario como de la durabilidad.

Para hacer frente a este reto, DEEPLINK aprovechó su amplia experiencia en procesamiento metálico. Partiendo de acero laminado en frío SPCC de alta calidad, aplicamos técnicas de precisión rigurosas para resolver los principales obstáculos de fabricación. ¿El resultado? Un producto final que recibió elogios por parte del cliente. A continuación se presenta el estudio de caso completo de este proyecto.

I. Requisitos fundamentales y selección de materiales

Las exigencias del cliente eran específicas y rigurosas: En primer lugar, las bisagras debían mecanizarse a partir de acero laminado en frío para aprovechar su excelente conformabilidad y resistencia, logrando una robustez de capacidad de carga de 8 kg por unidad. En segundo lugar, el diseño requería una ángulo de apertura de 105° combinado con un mecanismo silencioso de cierre suave, respaldado por una clasificación de durabilidad superior a 50.000 ciclos . Por último, el acabado superficial exigía una resistencia excepcional a la corrosión para soportar las condiciones húmedas de cocinas y baños.

Para la materia prima, elegimos acero laminado en frío de alta calidad SPCC (láminas de 2,5 mm de espesor) . Reconocido por su equilibrio entre resistencia al fluencia y alargamiento, este material destaca en operaciones complejas de estampación. Reforzamos la calidad desde la fuente mediante inspecciones rigurosas, asegurando la ausencia total de defectos superficiales, ninguna impureza y una composición química uniforme.

II. Proceso y tecnología de fabricación integrales

Nuestro enfoque para la fabricación de estas bisagras de acero laminado en frío utilizó un flujo de trabajo continuo: «Estampación y conformado + ensamblaje de precisión + tratamiento superficial ecológico». Al vincular estrechamente cada etapa, aprovechamos refinamientos técnicos para garantizar una precisión y un rendimiento superiores.

1. Preparación: Desbobinado, nivelación y planificación estratégica

El proceso comenzó con el desenrollado y nivelado de bobinas de acero laminado en frío. Maquinaria avanzada de nivelado eliminó las tensiones internas del material, logrando una tolerancia de planicidad de ≤0,1 mm para evitar deformaciones durante la fabricación. Además, nuestro equipo técnico realizó un análisis exhaustivo de los planos del cliente para definir las dimensiones críticas de las bisagras. Diseñamos una solución especializada de estampación progresiva de múltiples posiciones que combinaba el corte, el punzonado y el pre-doblado en una única secuencia eficiente, lo que incrementó significativamente tanto la productividad como la precisión.

2. El proceso central: estampación en múltiples estaciones

En el corazón de la producción de bisagras se encuentra el proceso de estampación. Implementamos una prensa de alta precisión de 125 toneladas equipada con un troquel progresivo personalizado de múltiples estaciones para ejecutar una secuencia ininterrumpida de operaciones:

- ① Corte y punzonado: Formación simultánea del cuerpo principal, los orificios de fijación y los orificios del eje en una sola carrera, garantizando una formación perfecta de la pieza en bruto.

- ② Doblado: Transformar la lámina plana en la forma esencial en "L". Nuestras matrices garantizan un control preciso del ángulo para eliminar cualquier problema de recuperación elástica.

- ③ Perfilado por laminación (la etapa crítica): Esta etapa determina la suavidad del bisagra. Utilizamos una técnica de laminación progresiva en 3 estaciones para conformar gradualmente el casquillo circular. Este método garantiza una redondez perfecta y una superficie pulida, libre de rebabas.

- ④ Ajuste dimensional y acabado: Refinamos las dimensiones para eliminar cualquier recuperación elástica residual. Por último, el desburrado automático asegura que los bordes queden lisos y seguros, evitando cualquier riesgo de arañazos durante la instalación o el uso.

3. Ensamblaje de precisión: Integración del mecanismo de cierre suave

Cumplir la promesa de funcionamiento silencioso requirió la integración de amortiguadores hidráulicos personalizados. Nuestro proceso de ensamblaje priorizó el ajuste perfecto entre el amortiguador y el cuerpo de la bisagra. Mediante máquinas automáticas de remachado, fijamos los amortiguadores, los muelles y los ejes con precisión milimétrica. Cada bisagra pasó luego por pruebas rigurosas —tanto automatizadas como manuales— para validar su rendimiento. Garantizamos una apertura 105°suave, un amortiguamiento constante en el cierre suave y ausencia total de ruido por impacto. Solo las bisagras que cumplieron nuestros estrictos estándares de prueba de ciclos fueron aprobadas para el acabado final.

4. Acabado superficial: Chapado ecológico para una durabilidad duradera

Para una protección superior contra la corrosión, implementamos un proceso de acabado ecológico de alta calidad: «Decapado y desengrase + Chapado en níquel + Pasivación». Tras un decapado exhaustivo para eliminar aceites y óxidos, aplicamos un chapado en níquel de 8–10 μm de espesor con precisión para un acabado impecable y denso. Un tratamiento final de pasivación fija la resistencia a la corrosión. Comprometidos con la sostenibilidad, nuestro proceso cumple con las normas ambientales internacionales y presenta emisiones de COV conformes. El resultado es un acabado con una adherencia excepcional que resiste más de 48 horas de ensayo de niebla salina , garantizando un rendimiento duradero incluso en entornos húmedos como cocinas o baños.

5. Control de calidad: Pruebas rigurosas y garantía de cero defectos

El control de calidad está integrado en cada etapa de nuestro proceso. Antes del envío, cada lote se somete a una batería de ensayos:

- ① Medición de precisión: Utilizamos sistemas ópticos de medición 2D para escanear las dimensiones críticas, garantizando su perfecta concordancia con los planos del cliente.

- ② Validación del rendimiento: Las bisagras se someten a pruebas rigurosas de ciclado, ensayos de carga y evaluaciones del mecanismo amortiguador.

- ③ Inspección del acabado: Examinamos minuciosamente la superficie para garantizar un acabado uniforme de la capa galvanizada, asegurando la ausencia total de rayones o descamación.

- ④ Auditoría final: Un compromiso estricto muestreo aleatorio del 10 % se aplica rigurosamente antes del embalaje. Nuestro compromiso es absoluto: solo los productos perfectos llegan a nuestros clientes.

III. Éxito del proyecto y respaldo del cliente

El proyecto se entregó con éxito 50 000 bisagras de acero laminado en frío , todas las cuales superaron con excelencia las rigurosas pruebas de aceptación. De hecho, los principales indicadores de rendimiento superaron los estándares industriales habituales. Tras una rigurosa prueba de seis meses, las bisagras demostraron una resistencia superior a la corrosión, con un historial de calidad impecable. Este éxito ha consolidado una asociación a largo plazo; el cliente ahora confía en nosotros para el suministro continuo de diversos componentes de ferretería.

IV. DEEPLINK: Nuestras fortalezas fundamentales

La ejecución impecable de este proyecto pone de manifiesto los cuatro pilares de la experiencia de DEEPLINK:

- Excelencia en los procesos: Nuestro dominio del estampado en múltiples estaciones, el laminado de precisión y los acabados respetuosos con el medio ambiente nos permite cubrir todo el ciclo de vida de producción de componentes de precisión, como las bisagras. Mantenemos un control estricto sobre las tolerancias críticas para garantizar un rendimiento constante e inalterable.

- Equipos Avanzados: Nuestra moderna flota de maquinaria está diseñada para lograr escala y precisión. Ofrecemos producción en grandes volúmenes sin comprometer la consistencia ni la eficiencia.

- Capacidad técnica: Nuestro experimentado equipo de I+D se especializa en resolver complejos desafíos de fabricación. Somos expertos en herramientas personalizadas y soluciones a medida, adaptando nuestra experiencia a sus necesidades específicas de componentes.

- Calidad sin concesiones: La calidad está integrada en cada etapa, desde la materia prima hasta el producto terminado. Nuestros rigurosos protocolos de control de calidad y nuestra fabricación respetuosa con el medio ambiente garantizan el cumplimiento normativo y la perfección en cada pieza.

En DEEPLINK, creemos en «Procesamiento de precisión, calidad suprema». Apoyados por nuestras capacidades de cadena completa, ofrecemos soluciones metálicas personalizadas a nivel mundial. Desde componentes de precisión hasta piezas estructurales y componentes irregulares, combinamos habilidad técnica con atención meticulosa para garantizar una excelencia en la entrega. Colabore con DEEPLINK: su aliado confiable en la fabricación de metales.