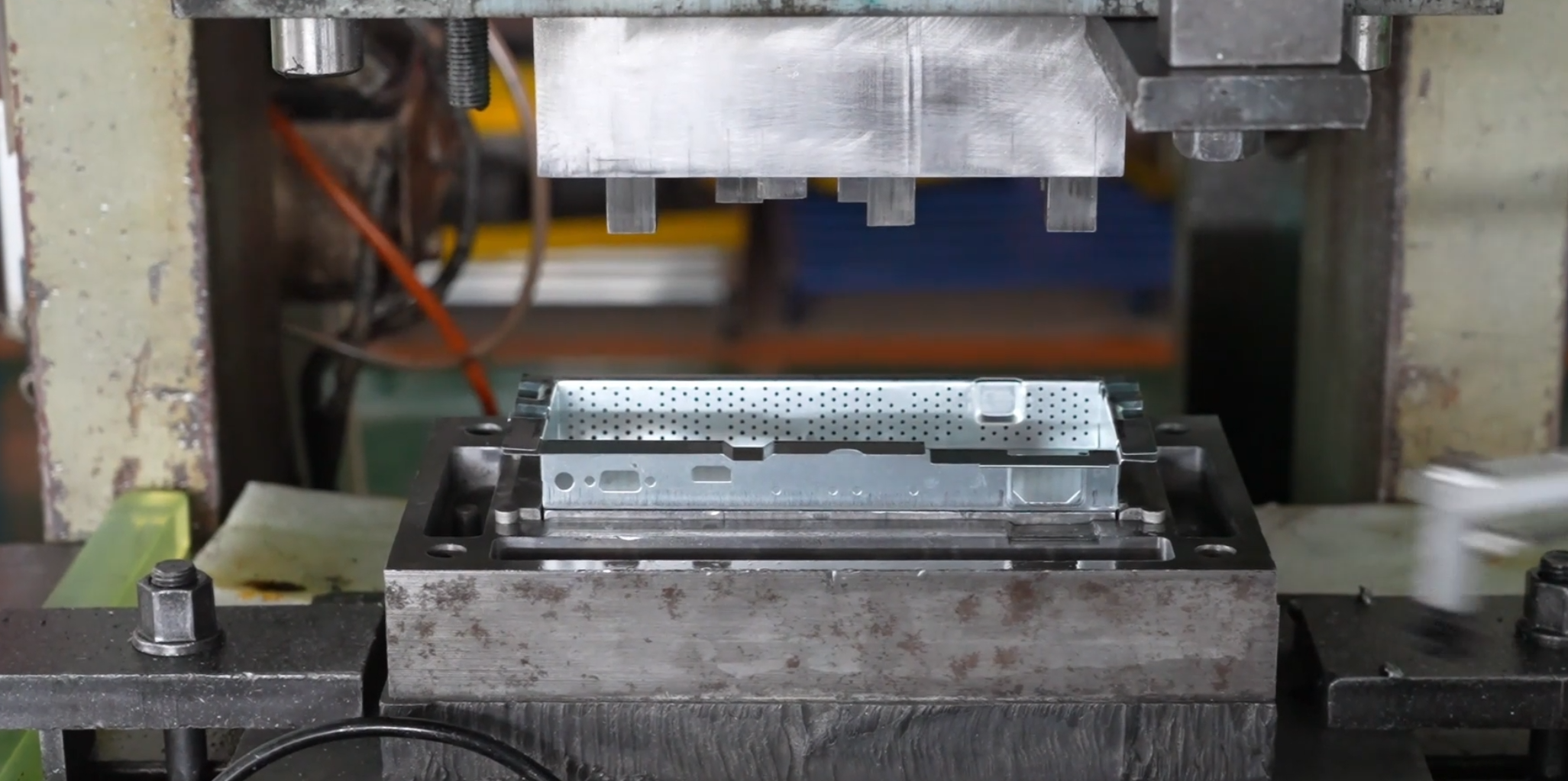

Metal stamping deburring is 'n kritieke navorprosesstap om presisie, veiligheid en funksionaliteit in gestempelde metalonderdele te verseker. Burrs—klein verheffde rande of onvolkommighede wat tydens die stempeling ontstaan—kan onderdeelperformans kompromitteer, monteerprobleme veroorsaak, of selfs veiligheidsrisiko's skep.

Afgratering verwys na die verwydering van ongewenste grater vanaf metaal komponente na stans. Hierdie grater ontstaan as gevolg van materiaal vervorming tydens sny of stans. Effektiewe afgratering verbeter deel lewensduur, verminder wrywing in samestellinge en verbeter die voorkoms. Algemene toepassings sluit in outomotiewe komponente, lugvaart dele en elektroniese kaste .

Meganiese metodes, soos vibrerende rolwerk of abraserende straalwerk, gebruik fisiese krag om grater af te slyp. Ideaal vir hoë volume produksie, verseker hierdie tegnieke eenvormige resultate, maar kan nadiens skoonmaak vereis om oorblywende abraserende deeltjies te verwyder.

Termiese Energie Metode (TEM) gebruik 'n ontvlambare gasmengsel om grater in millisekondes af te brand. Geskik vir komplekse vorms, TEM veroorsaak geen meganiese spanning nie, maar vereis presiese beheer om deel vervorming te vermy.

Hierdie metode gebruik elektrolise om naalde selektief op te los. Dit is ideaal vir delikate komponente waar meganiese kontak skade kan veroorsaak.

Handgereedskap soos lepels of uitnaaldmesse is 'n koste-effektiewe oplossing vir klein hoeveelhede, maar is arbeidsgewend. Die konsistensie hang sterk af van die operateur se vaardigheid.

Vloeibare stikstof maak naelde bros, wat dit maklik maak om deur meganiese vibrasie te verwyder. Hierdie metode is omgewingsvriendelik en effektief vir plastiek en metale.

Navorsing oor masjienparameters (byvoorbeeld snytydsnelheid, druk) beklemtoon hul impak op die oppervlakintegriteit. Byvoorbeeld, hoër snytydsnelhede in freessprosesse verhoog gereedskapverslyting en oppervlakgrofheid1. Net so, in uitnaelding:

Drukbeheer : Oormatige krag in meganiese metodes kan mikro-skeure veroorsaak.

Temperatuurbeheer : Termiese metodes vereis presiese hitte-drempels om materiaalafbreek te voorkom.

Tydige Effektiwiteit : Geoutomatiseerde stelsels, soos robotborsels, verminder siklusse tydens instandhouding van konsistensie .

Naborselings na die verwydering van vylsels verseker dat dit voldoen aan nywerheidsstandaarde soos ASME Y14.5. Sleutelmetrieke sluit in:

Oppervlakgrofheid (Ra) : Gemeet deur middel van profielmete; laer Ra-waardes dui op gladde oppervlakke.

Randradius : Krities vir onderdele wat aan vermoeiingsbelasting onderwerp word.

Aanhegtoetsing : Versekering dat coatings (indien van toepassing) behoorlik aan die ontwarde oppervlaktes heg. .

Moto : Ontwarde transmissie-onderde verminder slytasie en geraas.

Mediese Toestelle : Ontwarde chirurgiese instrumente voorkom besmetting.

Elektronika : Presisiekonnektors benodig foutlose kante vir optimale geleiding.