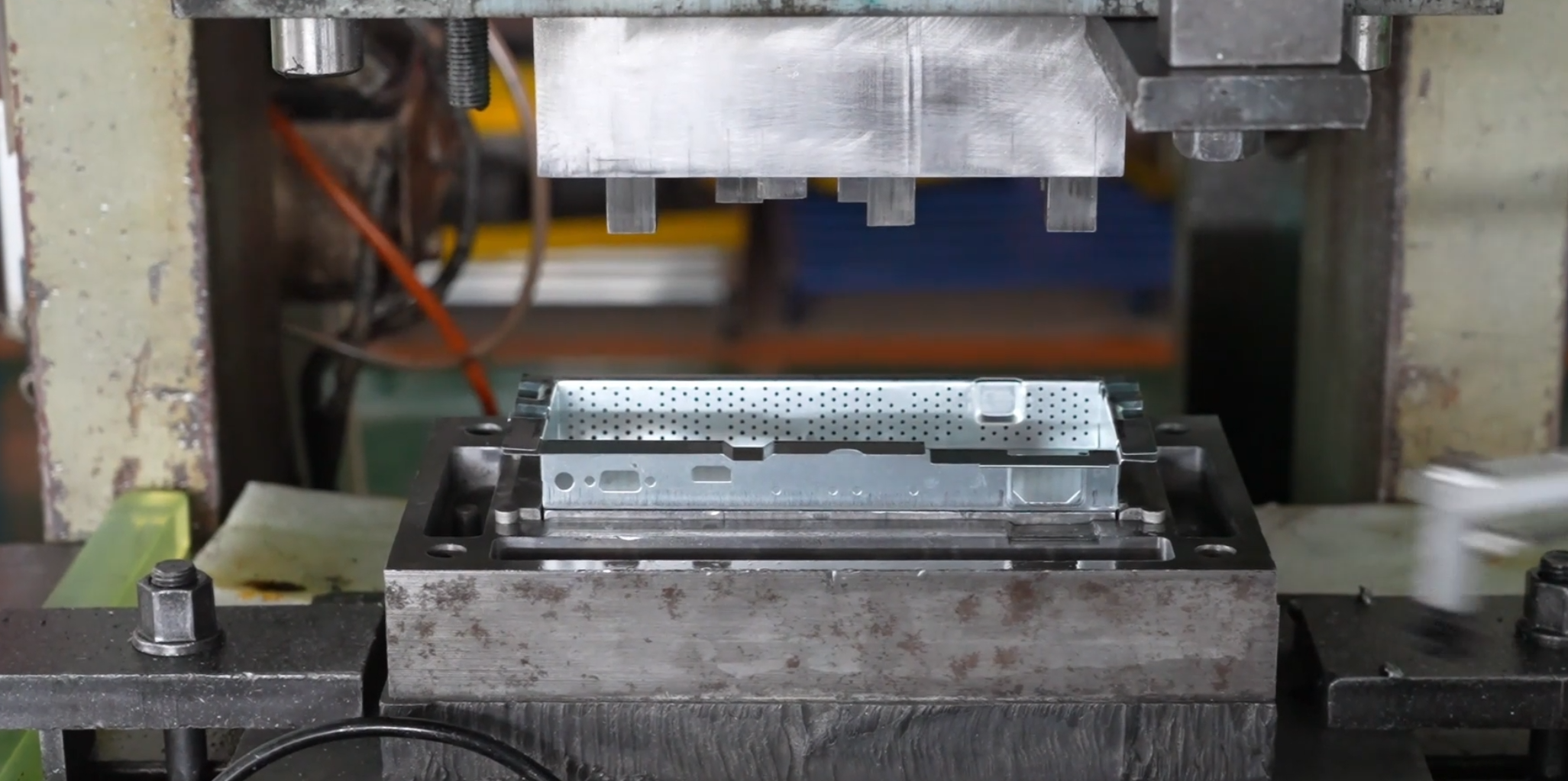

La sbavatura nella stampa metalli è un'importante fase di post-lavorazione necessaria per garantire precisione, sicurezza e funzionalità nei componenti stampati. Le sbavature, piccole protuberanze o imperfezioni formatesi durante la stampa, possono compromettere le prestazioni del pezzo, causare problemi di assemblaggio o addirittura rappresentare rischi per la sicurezza.

La sbavatura si riferisce alla rimozione di sbavi indesiderate dalle componenti metalliche dopo la stampaggio. Queste sbavi si formano a causa della deformazione del materiale durante il taglio o la punzonatura. Una efficace sbavatura migliora la durata delle parti, riduce l'attrito negli assemblaggi e ne migliora l'estetica. Applicazioni comuni includono componenti automobilistici, parti aeronautiche e involucri per elettronica .

I metodi meccanici, come la lucidatura vibrante o la sabbiatura abrasiva, utilizzano forza fisica per rimuovere le sbavi. Ideali per produzioni di alto volume, queste tecniche garantiscono risultati uniformi ma possono richiedere un'operazione di pulizia successiva per eliminare le particelle abrasive residue.

Il metodo dell'energia termica (TEM) utilizza una miscela di gas combustibili per bruciare le sbavi in pochi millisecondi. Adatto per geometrie complesse, TEM non lascia stress meccanico, ma richiede un controllo preciso per evitare deformazioni delle parti.

Questo metodo utilizza l'elettrolisi per sciogliere selettivamente le bave. È ideale per componenti delicati dove il contatto meccanico potrebbe causare danni.

Utensili manuali come lime o coltelli per sbavare sono economici per piccole serie, ma richiedono molto lavoro manuale. La qualità dipende fortemente dall'abilità dell'operatore.

L'azoto liquido rende le bave fragili, facilitandone la rimozione attraverso vibrazioni meccaniche. Questo metodo è ecologico e efficace per plastica e metalli.

Le ricerche sui parametri di lavorazione (ad esempio, velocità di taglio, pressione) evidenziano il loro impatto sull'integrità superficiale. Ad esempio, velocità di taglio più elevate nelle operazioni di fresatura aumentano l'usura dell'utensile e la rugosità superficiale1. Allo stesso modo, per la sbavatura:

Controllo della pressione : Una forza eccessiva nei metodi meccanici può causare microfessure.

Gestione della Temperatura : I metodi termici richiedono precisi limiti di temperatura per evitare il degrado dei materiali.

Efficienza Temporale : Sistemi automatizzati, come la sbavatura robotica, riducono i tempi di ciclo mantenendo la costanza. .

Le ispezioni post-sbavatura garantiscono il rispetto degli standard del settore come ASME Y14.5. Le metriche principali includono:

Rugosità Superficiale (Ra) : Misurata tramite profilometri; valori Ra più bassi indicano superfici più lisce.

Raggio dello Spigolo : Fondamentale per componenti sottoposti a carichi di fatica.

Prove di adesione : Garantisce che i rivestimenti (se applicati) aderiscano correttamente alle superfici sbarbate .

Automotive : I componenti della trasmissione sbarbati riducono l'usura e il rumore.

Dispositivi medici : Gli strumenti chirurgici senza bave prevengono la contaminazione.

Elettronica : I connettori di precisione richiedono bordi perfetti per una conduttività ottimale.

Notizie di rilievo

Notizie di rilievo