حذف لبههای تیز در ضربهزنی فلزی گام مهمی برای تضمین دقت، ایمنی و عملکرد قطعات فلزی است. لبههای تیز—حاشیههای کوچک بلند شده یا ناخالصیهایی که در طی ضربهزنی ایجاد میشوند—میتوانند عملکرد قطعه را تحت تأثیر قرار دهند، مشکلاتی در مونتاژ ایجاد کنند یا حتی خطرات ایمنی ایجاد کنند.

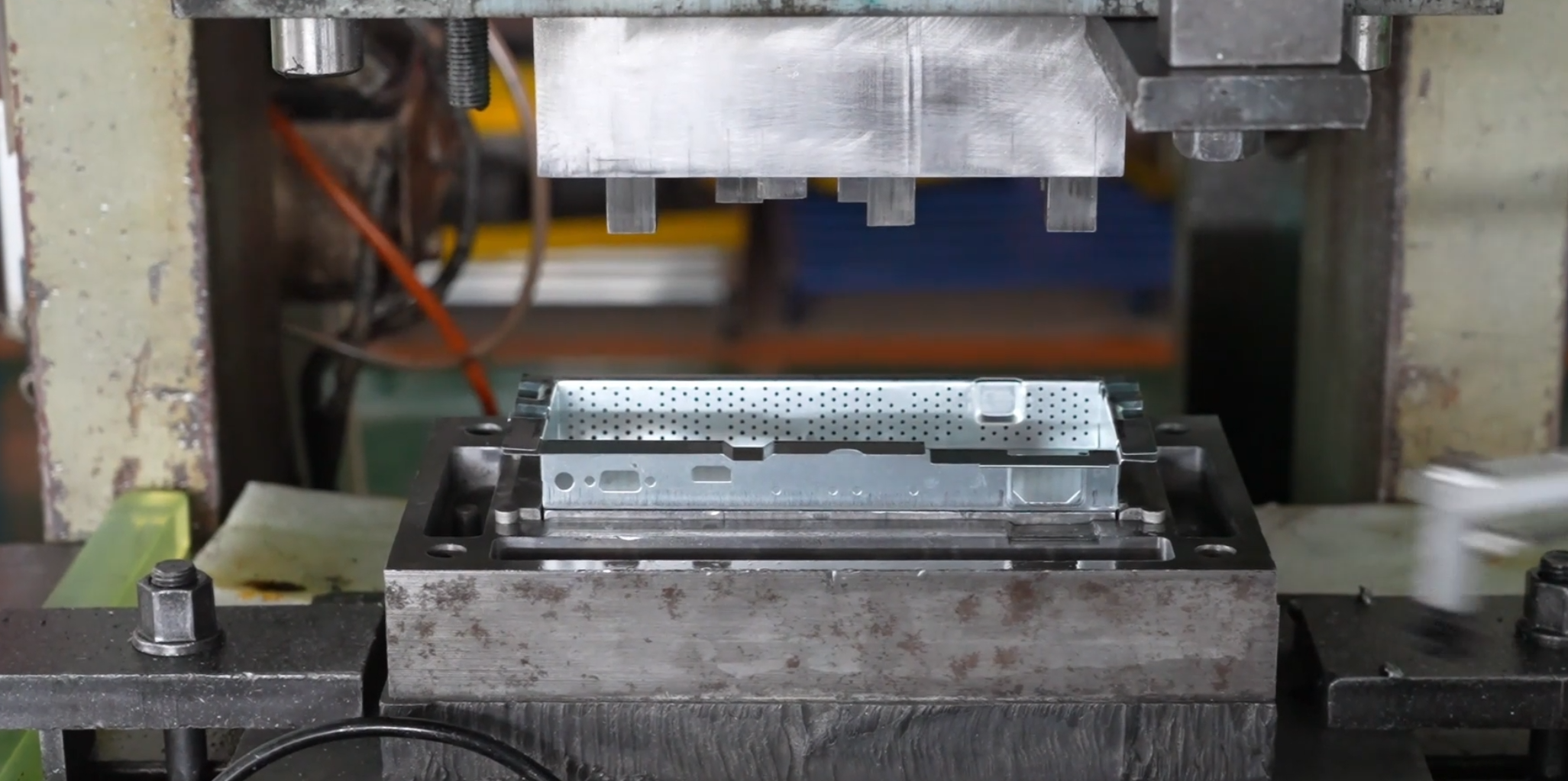

حذف لبهای ناخواسته به برداشتن لبهای زائد از قطعات فلزی پس از ضرب الگو میپردازد. این لبهای زائد به دلیل تغییر شکل مواد در طی برش یا فشرده کردن ظاهر میشوند. حذف لبه بهرهمند، طول عمر قطعات را افزایش میدهد، اصطکاک در مونتاژها را کاهش میدهد و ظاهر آنها را بهبود میبخشد. کاربردهای متداول شامل قطعات خودرو، اجزای هوافضا و جعبههای الکترونیکی است. .

روشهای مکانیکی مانند سنبادهزنی ارتعاشی یا پاکسازی با ذرات ساینده، از نیروی فیزیکی برای خراش دادن و برداشتن ناهمواریها استفاده میکنند. این روشها برای تولید با حجم بالا مناسب هستند و نتایج یکنواختی تولید میکنند، اما ممکن است نیاز به تمیزکاری بعدی برای حذف ذرات ساینده باقیمانده داشته باشند.

روش انرژی حرارتی (TEM) از یک مخلوط گاز قابل اشتعال برای سوزاندن ناهمواریها در میلیثانیهها استفاده میکند. این روش برای هندسههای پیچیده مناسب است و هیچ تنش مکانیکی باقی نمیگذارد، اما نیازمند کنترل دقیق است تا از تغییر شکل قطعه جلوگیری شود.

این روش از الکترولیز برای حل کردن انتخابی ناهمواریها استفاده میکند. این روش برای قطعات ظریف ایدهآل است که در آن تماس مکانیکی میتواند باعث آسیب شود.

ابزارهای دستی مانند سوهان یا چاقوهای برداشتن ناهمواری برای تولید کوچک مقرون به صرفه هستند، اما نیازمند زحمت زیادی هستند. یکنواختی نتایج به طور چشمگیری به مهارت اپراتور بستگی دارد.

نیتروژن مایع باعث تردی زواید فلزی میشود و این زواید را میتوان به راحتی از طریق ارتعاش مکانیکی برداشت. این روش از نظر زیستمحیطی بیضرر است و برای پلاستیکها و فلزات موثر میباشد.

تحقیقات انجام شده روی پارامترهای ماشینکاری (به عنوان مثال، سرعت برش، فشار) اهمیت تأثیر آنها بر روی یکپارچگی سطح را برجسته میکند. به عنوان مثال، افزایش سرعت برش در عملیات فرزکاری باعث افزایش سایش ابزار و زبری سطح1 میشود. به همین ترتیب در فرآیند حذف زواید فلزی:

کنترل فشار : استفاده از نیروی بیش از حد در روشهای مکانیکی میتواند باعث ایجاد ترکهای ریز شود.

مدیریت دما : روشهای حرارتی نیازمند دقت در تعیین آستانههای حرارتی هستند تا از تخریب ماده جلوگیری شود.

صرفهجویی در زمان : سیستمهای خودکار، مانند رباتهای حذفکننده زواید فلزی، زمان چرخه را کاهش میدهند و در عین حال یکنواختی را حفظ میکنند. .

بازرسیهای پس از حذف پُر و خراطی (Deburring) باید مطابق با استانداردهای صنعتی مانند ASME Y14.5 باشد. معیارهای کلیدی شامل:

زبری سطح (Ra) : با استفاده از دستگاههای اندازهگیری زبری (profilometers) اندازهگیری میشود؛ مقادیر پایینتر Ra نشاندهنده سطوح صافتر است.

شعاع لبه : عاملی حیاتی برای قطعاتی که تحت بارهای خستگی قرار دارند.

آزمون چسبندگی : اطمینان از چسبندگی مناسب پوششها (در صورت استفاده) به سطوح دارای حذف پُر و خراطی شده .

خودرویی : کاهش یالهای انتقال دهنده، اصطکاک و سر و صدا را کاهش میدهد.

دستگاههای پزشکی : ابزارهای جراحی بدون یال، مانع آلودگی میشوند.

الکترونیک : کانکتورهای دقیق نیازمند لبههای بیعیب برای هدایت بهینه هستند.

اخبار داغ

اخبار داغ