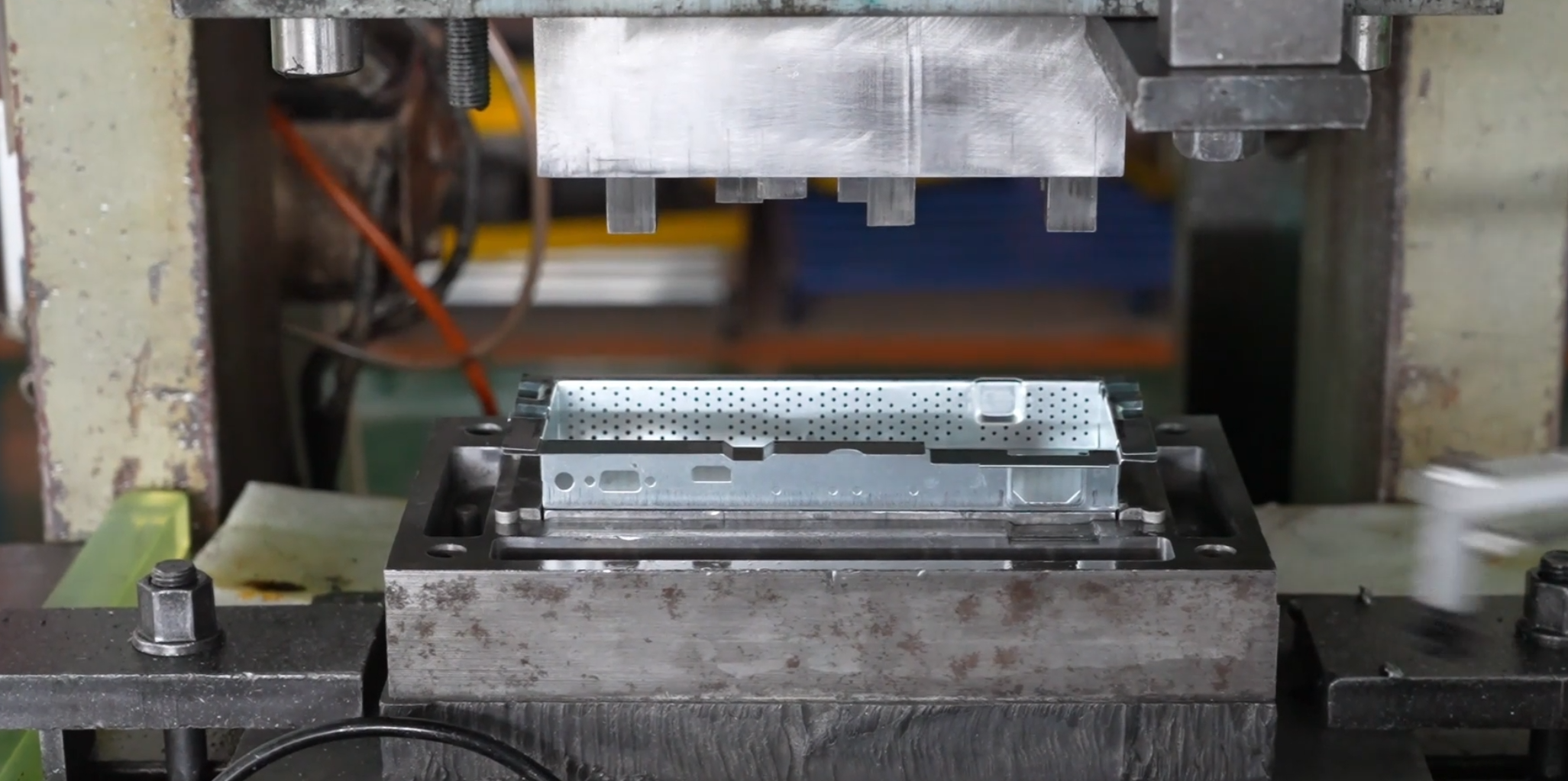

La eliminación de rebabas en estampado de metal es un paso crítico posterior al procesamiento para garantizar precisión, seguridad y funcionalidad en piezas metálicas estampadas. Las rebabas, pequeños bordes elevados o imperfecciones formadas durante el estampado, pueden comprometer el desempeño de las piezas, causar problemas de ensamblaje o incluso representar riesgos de seguridad.

El desbarbado se refiere a la eliminación de rebabas no deseadas en componentes metálicos después del estampado. Estas rebabas surgen debido a la deformación del material durante el corte o punzonado. Un buen desbarbado mejora la durabilidad de las piezas, reduce la fricción en los ensambles y mejora la apariencia estética. Sus aplicaciones más comunes incluyen componentes automotrices, piezas aeroespaciales y carcasas electrónicas .

Los métodos mecánicos, como el tamizado vibratorio o el chorro abrasivo, utilizan fuerza física para desgastar las rebabas. Ideales para producción de alto volumen, estas técnicas aseguran resultados uniformes, aunque pueden requerir limpieza posterior para eliminar partículas abrasivas residuales.

El método de energía térmica (TEM) utiliza una mezcla de gases combustibles para quemar las rebabas en milisegundos. Adecuado para geometrías complejas, el TEM no deja tensiones mecánicas, pero requiere un control preciso para evitar deformaciones en las piezas.

Este método utiliza electrolisis para disolver las rebabas de forma selectiva. Es ideal para componentes delicados en los que el contacto mecánico podría causar daños.

Herramientas manuales como limas o cuchillos de desbarbado son económicamente viables para lotes pequeños, pero requieren mucha mano de obra. La consistencia depende en gran medida de la habilidad del operario.

El nitrógeno líquido vuelve quebradizas las rebabas, facilitando su eliminación mediante vibración mecánica. Este método es ecológico y eficaz para plásticos y metales.

La investigación sobre los parámetros de mecanizado (por ejemplo, velocidad de corte, presión) destaca su impacto en la integridad superficial. Por ejemplo, velocidades de corte más altas en operaciones de fresado incrementan el desgaste de la herramienta y la rugosidad superficial1. De manera similar, en el desbarbado:

Control de Presión : Una fuerza excesiva en métodos mecánicos puede provocar microfisuras.

Gestión de la Temperatura : Los métodos térmicos requieren umbrales precisos de calor para evitar la degradación de los materiales.

Eficiencia Temporal : Sistemas automatizados, como el desbarbado robótico, reducen los tiempos de ciclo manteniendo la consistencia. .

Las inspecciones posteriores al desbarbado garantizan el cumplimiento de las normas industriales como ASME Y14.5. Las métricas clave incluyen:

Rugosidad Superficial (Ra) : Se mide mediante perfilómetros; valores más bajos de Ra indican superficies más suaves.

Radio de la Arista : Fundamental para piezas sometidas a cargas de fatiga.

Pruebas de Adhesión : Garantiza que los recubrimientos (si se aplican) se adhieran correctamente a las superficies desbarbadas .

Automotriz : Los componentes de transmisión desbarbados reducen el desgaste y el ruido.

Dispositivos Médicos : Los instrumentos quirúrgicos sin rebabas previenen la contaminación.

Electrónica : Los conectores de precisión requieren bordes perfectos para una conductividad óptima.

Noticias Calientes

Noticias Calientes