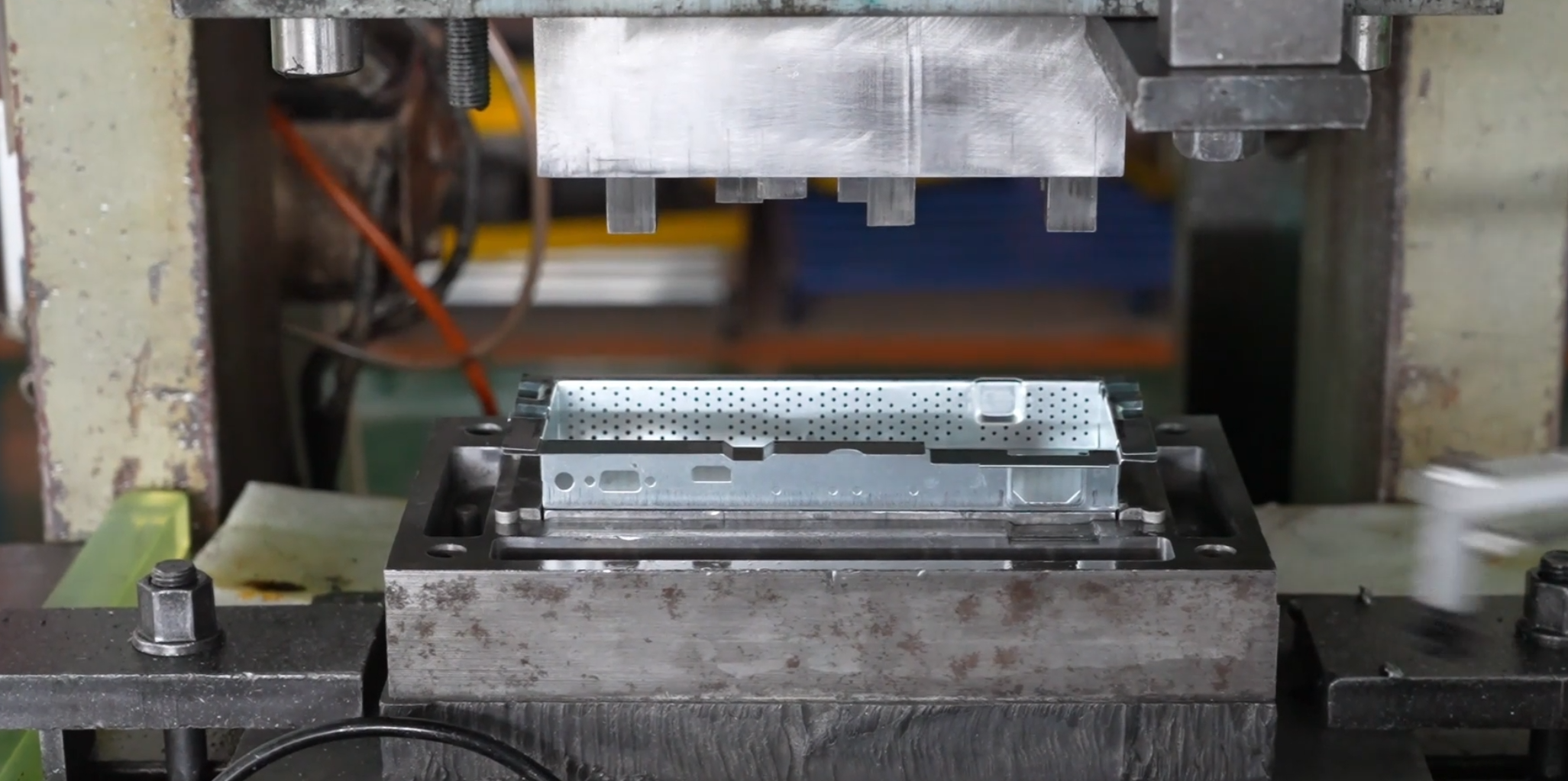

ধাতব স্ট্যাম্পিং থেকে ধার অপসারণ হল স্ট্যাম্প করা ধাতব অংশগুলির নির্ভুলতা, নিরাপত্তা এবং কার্যকারিতা নিশ্চিত করার জন্য একটি গুরুত্বপূর্ণ পোস্ট-প্রসেসিং পদক্ষেপ। স্ট্যাম্পিংয়ের সময় তৈরি হওয়া ক্ষুদ্র উত্থিত ধার বা ত্রুটিগুলি (বার্স) অংশগুলির কার্যকারিতা নষ্ট করতে পারে, সমাবেশের সমস্যার সৃষ্টি করতে পারে বা নিরাপত্তা ঝুঁকি পর্যন্ত তৈরি করতে পারে।

মেটাল স্ট্যাম্পিং এর পরে অপ্রয়োজনীয় বারগুলি অপসারণ করার প্রক্রিয়াকে ডিবারিং বলা হয়। কাটিং বা পাংচিংয়ের সময় উপাদানের বিকৃতির কারণে এই বারগুলি তৈরি হয়। কার্যকর ডিবারিং অংশগুলির আয়ু বাড়ায়, অ্যাসেম্বলিত অংশগুলির ঘর্ষণ কমায় এবং সৌন্দর্য বৃদ্ধি করে। সাধারণ অ্যাপ্লিকেশনগুলির মধ্যে রয়েছে অটোমোটিভ কম্পোনেন্ট, এয়ারোস্পেস পার্টস এবং ইলেকট্রনিক্স এনক্লোজারগুলি .

ভাইব্রেটরি টাম্বলিং বা অ্যাব্রেসিভ ব্লাস্টিং এর মতো যান্ত্রিক পদ্ধতি বারগুলি কেটে ফেলতে পদার্থবিদের বল ব্যবহার করে। বৃহৎ পরিমাণ উত্পাদনের জন্য উপযুক্ত, এই পদ্ধতিগুলি সমান ফলাফল নিশ্চিত করে তবে অবশিষ্ট অ্যাব্রেসিভ কণা অপসারণের জন্য পোস্ট-ক্লিনিংয়ের প্রয়োজন হতে পারে।

থার্মাল এনার্জি মেথড (টিইএম) মিলিসেকেন্ডে বারগুলি পুড়িয়ে ফেলতে একটি দহনশীল গ্যাস মিশ্রণ ব্যবহার করে। জটিল জ্যামিতির জন্য উপযুক্ত, টিইএম কোনও যান্ত্রিক চাপ রাখে না তবে অংশগুলির বিকৃতি এড়ানোর জন্য নিখুঁত নিয়ন্ত্রণের প্রয়োজন হয়।

এই পদ্ধতিটি ইলেকট্রোলাইসিস ব্যবহার করে নির্বাচনীভাবে বার্রগুলি দ্রবীভূত করে। এটি ক্ষতি হতে পারে এমন যান্ত্রিক যোগাযোগের ক্ষেত্রে ক্ষুদ্র উপাদানগুলির জন্য আদর্শ।

ফাইল বা ডিবারিং ছুরির মতো হাতের সরঞ্জামগুলি ছোট ব্যাচের জন্য খরচ কম কিন্তু শ্রম-ঘন ঘন। অপারেটরের দক্ষতার উপর সামঞ্জস্য অনেকটাই নির্ভর করে।

তরল নাইট্রোজেন বার্রগুলিকে ভঙ্গুর করে দেয়, যার ফলে যান্ত্রিক কম্পনের মাধ্যমে সরানো সহজ হয়ে যায়। প্লাস্টিক এবং ধাতুর জন্য এই পদ্ধতিটি পরিবেশ বান্ধব এবং কার্যকর।

মেশিনিং পরামিতিগুলি (যেমন, কাটিং গতি, চাপ) সম্পর্কে গবেষণা পৃষ্ঠের অখণ্ডতার উপর এদের প্রভাব তুলে ধরে। উদাহরণস্বরূপ, মিলিং অপারেশনে উচ্চতর কাটিং গতি টুল পরিধান এবং পৃষ্ঠের খুর করে তোলে1। একইভাবে, ডিবারিং এ:

চাপ নিয়ন্ত্রণ : যান্ত্রিক পদ্ধতিতে অতিরিক্ত বল মাইক্রো-ক্র্যাক ঘটাতে পারে।

তাপমাত্রা নিয়ন্ত্রণ : উপকরণের ক্ষয়ক্ষতি এড়ানোর জন্য তাপীয় পদ্ধতিগুলি সঠিক তাপমাত্রার সীমা প্রয়োজন।

সময় দক্ষতা : রোবটিক ডিবারিং এর মতো স্বয়ংক্রিয় সিস্টেমগুলি ধারাবাহিকতা বজায় রেখে চক্র সময় কমায়। .

ডিবারিং পরবর্তী পরিদর্শন নিশ্চিত করে যে ASME Y14.5 এর মতো শিল্প মানগুলি মেনে চলা হচ্ছে। প্রধান মেট্রিকগুলি হল:

পৃষ্ঠের অমসৃণতা (Ra) : প্রোফাইলোমিটারের মাধ্যমে পরিমাপ করা হয়; Ra এর কম মান মসৃণ পৃষ্ঠের নির্দেশ করে।

প্রান্ত ব্যাসার্ধ : ক্লান্তি বোঝা সহ্যকারী অংশগুলির জন্য এটি অত্যন্ত গুরুত্বপূর্ণ।

আঠালো পরীক্ষা : কোটিংসগুলি (যদি প্রয়োগ করা হয়) নিশ্চিত করে যে সেগুলি ধারালো পৃষ্ঠের সাথে ঠিকভাবে আটকে থাকে .

অটোমোটিভ : ধারালো সরিয়ে দেওয়া ট্রান্সমিশন উপাদানগুলি ক্ষয় এবং শব্দ কমায়।

মেডিকেল ডিভাইসসমূহ : ধারালো মুক্ত সার্জিক্যাল যন্ত্রপাতি দূষণ প্রতিরোধ করে।

ইলেকট্রনিক্স : সুনির্দিষ্ট কানেক্টরগুলি অপটিমাল পরিবাহিতা করার জন্য দোষহীন প্রান্ত প্রয়োজন।