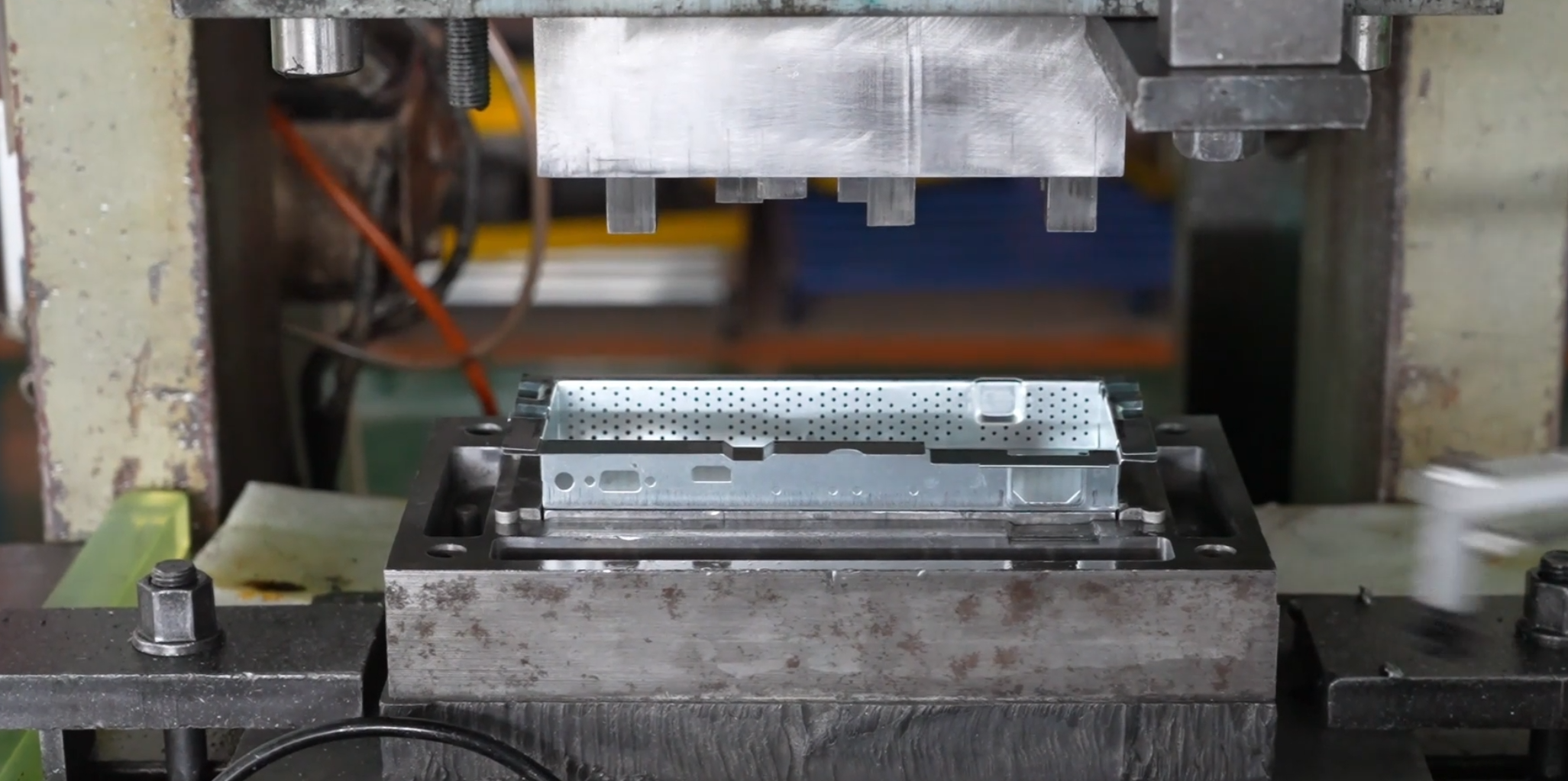

Das Entgraten von gestanzten Metallteilen ist ein entscheidender Nachbearbeitungsschritt, um Präzision, Sicherheit und Funktionalität in den Stanzteilen zu gewährleisten. Grate – winzige erhabene Kanten oder Unvollkommenheiten, die während des Stanzvorgangs entstehen – können die Teileigenschaften beeinträchtigen, Probleme bei der Montage verursachen oder sogar Sicherheitsrisiken darstellen.

Entgraten bezieht sich auf die Entfernung unerwünschter Grate von Metallkomponenten nach dem Umformen. Diese Grate entstehen aufgrund von Materialverformungen während des Schneidens oder Lochstanzens. Effektives Entgraten erhöht die Lebensdauer von Bauteilen, reduziert Reibung in Baugruppen und verbessert die Ästhetik. Typische Anwendungen umfassen Automobilkomponenten, Luftfahrtteile und Gehäuse für Elektronik .

Mechanische Methoden wie Schwingen oder Abrasivstrahlen nutzen physikalische Kraft, um Grate abzuschleifen. Sie sind ideal für Serienfertigung, gewährleisten einheitliche Ergebnisse, erfordern jedoch manchmal eine Nachreinigung, um abrasive Rückstände zu entfernen.

Die thermische Energiemethode (TEM) verwendet ein explosives Gasgemisch, um Grate innerhalb von Millisekunden abzubrennen. TEM ist geeignet für komplexe Geometrien und hinterlässt keine mechanischen Spannungen, benötigt jedoch eine präzise Steuerung, um Verformungen an den Teilen zu vermeiden.

Diese Methode nutzt Elektrolyse, um Grat selektiv aufzulösen. Sie ist ideal für empfindliche Bauteile, bei denen mechanischer Kontakt Schäden verursachen könnte.

Manuelle Werkzeuge wie Feilen oder Entgratmesser sind kosteneffizient für kleine Losgrößen, aber arbeitsintensiv. Die Konsistenz hängt stark von der Fähigkeit des Bedieners ab.

Flüssiger Stickstoff macht Grate spröde, wodurch sie durch mechanische Vibration leicht zu entfernen sind. Diese Methode ist umweltfreundlich und wirksam für Kunststoffe und Metalle.

Forschungen zu Bearbeitungsparametern (z. B. Schnittgeschwindigkeit, Druck) zeigen deren Einfluss auf die Oberflächenintegrität. Höhere Schnittgeschwindigkeiten bei Fräsoperationen erhöhen beispielsweise den Werkzeugverschleiß und die Oberflächenrauheit1. Ebenso beim Entgraten:

Druckregelung : Übermäßiger Druck bei mechanischen Methoden kann Mikrorisse verursachen.

Temperaturmanagement : Thermische Verfahren erfordern präzise Temperaturschwellen, um eine Materialdegradation zu vermeiden.

Zeiteffizienz : Automatisierte Systeme, wie z. B. Roboter-Entgratung, reduzieren die Zykluszeiten, bei gleichbleibender Qualität. .

Nach der Entgratung gewährleisten Inspektionen die Einhaltung von Industriestandards wie ASME Y14.5. Wichtige Kennzahlen sind:

Oberflächenrauheit (Ra) : Gemessen mithilfe von Profilometern; niedrigere Ra-Werte bedeuten glattere Oberflächen.

Kantenradius : Entscheidend für Bauteile, die Ermüdungsbelastungen ausgesetzt sind.

Haftprüfung : Stellt sicher, dass Beschichtungen (falls aufgebracht) richtig an entgraten Oberflächen haften .

Automobilindustrie : Entgrate Getriebeteile reduzieren Verschleiß und Geräusche.

Medizintechnik : Gratabare chirurgische Instrumente verhindern Kontamination.

Elektronik : Präzisionssteckverbinder benötigen einwandfreie Kanten für optimale Leitfähigkeit.