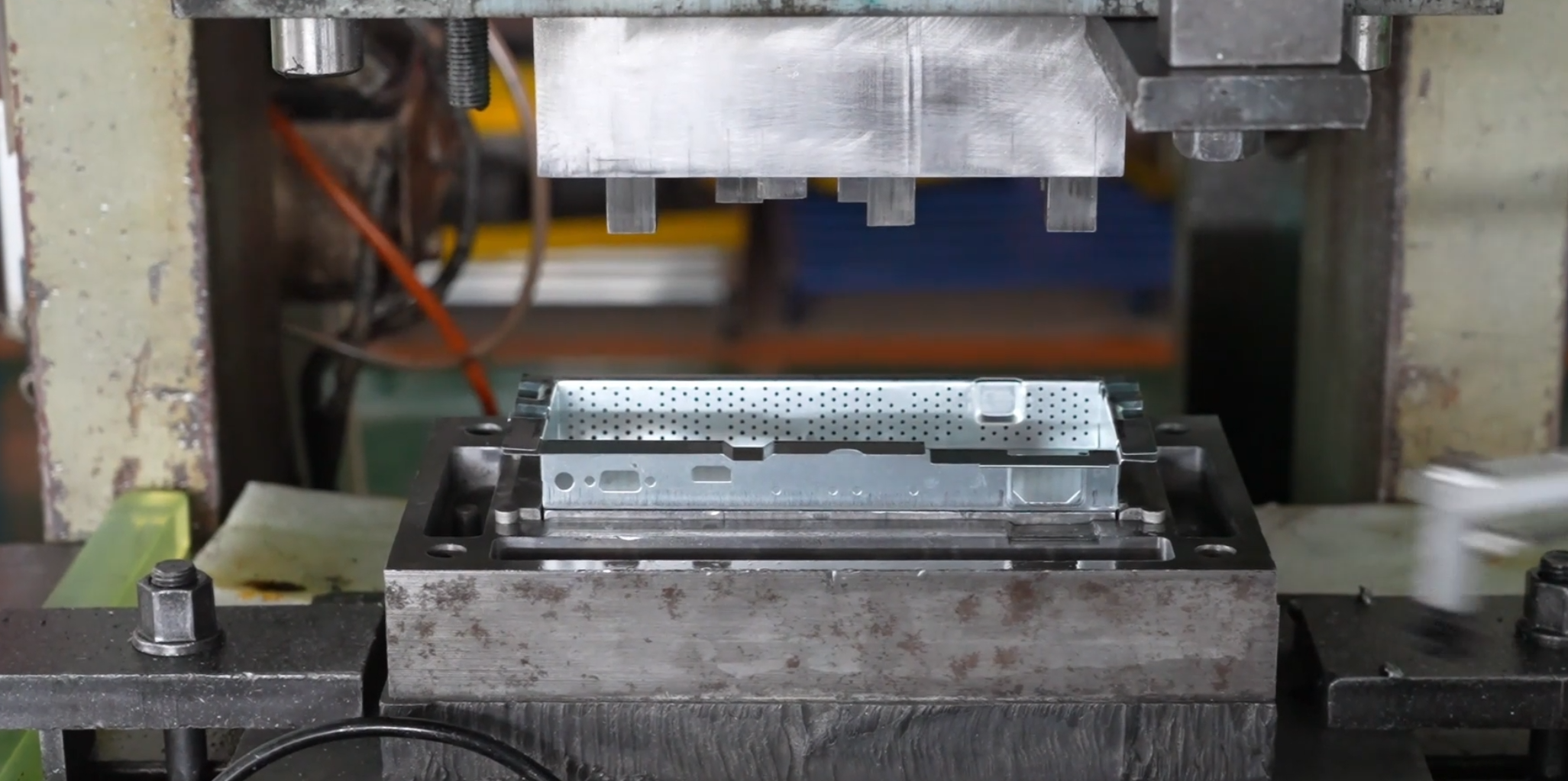

Usuwanie zadziorów po tłoczeniu metali to kluczowy etap końcowy, który zapewnia precyzję, bezpieczeństwo i funkcjonalność wytwarzanych części. Zadziory – drobne wypukłe krawędzie lub niedoskonałości powstające podczas tłoczenia – mogą naruszać działanie części, powodować problemy podczas montażu lub nawet stwarzać zagrożenie bezpieczeństwa.

Usuwanie zadziorów polega na eliminowaniu niepożądanych zadziorów z elementów metalowych po procesie tłoczenia. Powstają one w wyniku odkształceń materiału podczas cięcia lub przebijania. Skuteczne usuwanie zadziorów zwiększa trwałość części, zmniejsza tarcie w złożeniach i poprawia wygląd estetyczny. Typowe zastosowania obejmują komponenty samochodowe, części lotnicze oraz obudowy urządzeń elektronicznych. .

Metody mechaniczne, takie jak szlifowanie wibracyjne lub piaskowanie, wykorzystują siłę fizyczną do usuwania zadziorów. Idealne do produkcji seryjnej, te techniki zapewniają jednolite wyniki, jednak mogą wymagać dodatkowego czyszczenia w celu usunięcia resztek materiału ściernego.

Metoda energii termicznej (TEM) wykorzystuje mieszankę gazów palnych do spalania zadziorów w ciągu milisekund. Odpowiednia dla skomplikowanych kształtów, TEM nie pozostawia naprężeń mechanicznych, jednak wymaga precyzyjnej kontroli, aby uniknąć odkształceń części.

Ta metoda wykorzystuje elektrolizę do selektywnego rozpuszczania zadziorów. Idealna do delikatnych komponentów, przy których kontakt mechaniczny może spowodować uszkodzenia.

Narzędzia ręczne, takie jak pilniki czy noże do usuwania zadziorów, są ekonomicznym rozwiązaniem dla małych partii, ale są pracochłonne. Jednolitość wyniku w dużej mierze zależy od umiejętności operatora.

Azot ciekły powoduje kruchość zadziorów, co ułatwia ich usunięcie poprzez wibracje mechaniczne. Ta metoda jest przyjazna dla środowiska i skuteczna w przypadku tworzyw sztucznych i metali.

Badania parametrów obróbki (np. prędkości cięcia, ciśnienia) podkreślają ich wpływ na integralność powierzchni. Na przykład, wyższe prędkości cięcia w operacjach frezowania zwiększają zużycie narzędzi i chropowatość powierzchni1. Podobnie w przypadku usuwania zadziorów:

Kontrola ciśnienia : Nadmierne naciskanie w metodach mechanicznych może powodować mikropęknięcia.

Zarządzanie temperaturą : Metody termiczne wymagają precyzyjnego określenia progów temperatury, aby uniknąć degradacji materiału.

Efektywność czasu : Systemy zautomatyzowane, takie jak roboty do usuwania zadziorów, skracają czas cyklu, zachowując spójność .

Inspekcje po usunięciu zadziorów gwarantują zgodność ze standardami branżowymi, takimi jak ASME Y14.5. Kluczowe parametry obejmują:

Chropowatość powierzchni (Ra) : Mierzona za pomocą profilometrów; niższe wartości Ra wskazują na gładziej powierzchnie.

Promień krawędzi : Kluczowy dla części poddanych obciążeniom zmęczeniowym.

Badanie przyczepności : Gwarantuje odpowiednie przyczepienie powłok (jeśli są stosowane) do powierzchni po usunięciu zadziorów .

Motoryzacja : Usunięte krawędzie przekładni zmniejszają zużycie i hałas.

Urządzenia medyczne : Narzędzia chirurgiczne bez zadziorów zapobiegają zanieczyszczeniom.

Elektronika : Dokładne złącza wymagają idealnych krawędzi dla optymalnej przewodności.