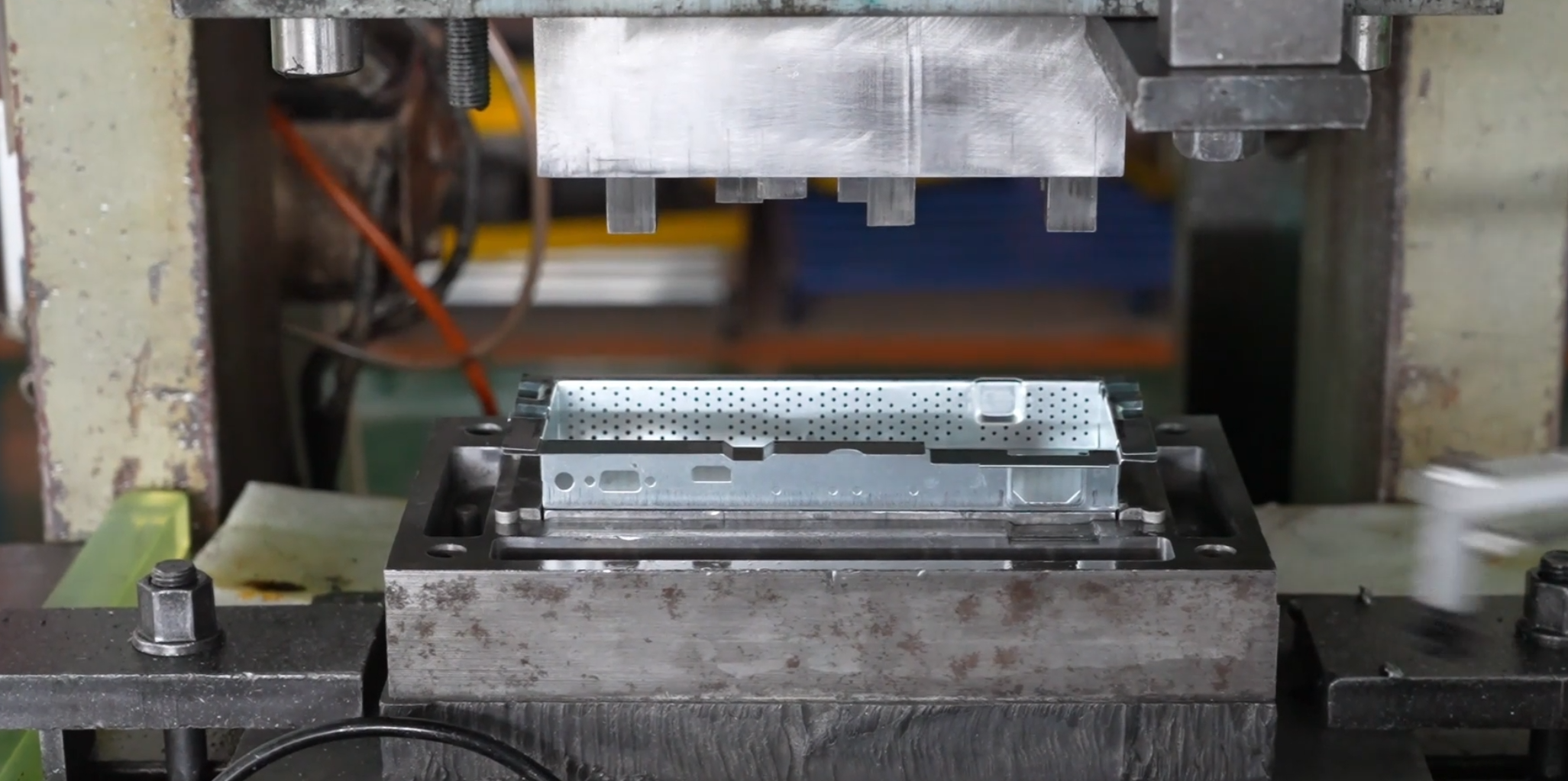

Ang metal stamping deburring ay isang mahalagang hakbang pagkatapos ng proseso upang matiyak ang tumpak, kaligtasan, at pag-andar ng mga nakausling metal na bahagi. Ang mga burrs—mga maliit na nakataas na gilid o imperpekto na nabuo habang nagsusumpa—ay maaaring makompromiso ang pagganap ng bahagi, magdulot ng mga isyu sa pag-aayos, o maging sanhi ng panganib sa kaligtasan.

Ang deburring ay tumutukoy sa pag-alis ng hindi gustong mga burr mula sa mga metal na bahagi pagkatapos ng stamping. Ang mga burr na ito ay nabubuo dahil sa pagbabago ng hugis ng materyales habang naghihiwa o nagsusuntok. Ang epektibong deburring ay nagpapataas ng haba ng buhay ng bahagi, binabawasan ang pagkikiskis sa mga assembly, at pinapaganda ang itsura. Kabilang sa mga karaniwang aplikasyon ang mga bahagi ng kotse, mga sangkap sa aerospace, at mga kahon ng kagamitang elektroniko .

Ang mga mekanikal na pamamaraan, tulad ng vibratory tumbling o abrasive blasting, ay gumagamit ng pisikal na puwersa upang gilingin ang mga burr. Angkop para sa mataas na dami ng produksyon, ang mga teknik na ito ay nagsisiguro ng magkakatulad na resulta ngunit maaaring nangailangan ng post-cleaning upang alisin ang mga residual abrasive na partikulo.

Ang Thermal Energy Method (TEM) ay gumagamit ng isang nakakainit na gas mixture upang sunugin ang mga burr sa ilang millisecond. Angkop para sa mga komplikadong geometry, ang TEM ay hindi nag-iiwan ng mekanikal na stress ngunit nangangailangan ng tumpak na kontrol upang maiwasan ang pagbaluktot ng bahagi.

Ginagamit ng paraang ito ang elektrolisis upang mapapawalang-bisa ang mga burr nang selektibo. Ito ay angkop para sa mga delikadong bahagi kung saan maaaring magdulot ng pinsala ang mekanikal na kontak.

Ang mga kagamitang pangkamay tulad ng mga file o kutsilyo sa pagburro ay abot-kaya para sa maliit na mga batch ngunit nangangailangan ng maraming tao. Nakasalalay ang pagkakapareho nang husto sa kasanayan ng operator.

Ang likidong nitrogen ay nagpapalambot sa mga burr, na nagpapadali sa kanilang pagtanggal sa pamamagitan ng mekanikal na pag-ugoy. Ito ay nakikibagay sa kalikasan at epektibo para sa mga plastik at metal.

Ang pananaliksik ukol sa mga parameter ng pagmamanupaktura (hal., bilis ng pagputol, presyon) ay nagpapakita ng kanilang epekto sa integridad ng ibabaw. Halimbawa, ang mas mataas na bilis ng pagputol sa mga operasyon ng milling ay nagdudulot ng mas mabilis na pagsuot ng tool at pagkakaroon ng magaspang na ibabaw1. Gayundin, sa pagtanggal ng burr:

Control ng Presyon : Maaaring magdulot ng mikrobitak ang labis na puwersa sa mga mekanikal na paraan.

Pamamahala ng Temperatura : Kailangan ng mga thermal methods ng tumpak na threshold ng init upang maiwasan ang pagkasira ng materyales.

Kahusayan sa Oras : Ang mga automated system, tulad ng robotic deburring, ay nagpapababa ng cycle times habang nananatiling konsistenti ang kalidad. .

Ang post-deburring inspections ay nagpapatunay ng pagkakatugma sa mga pamantayan ng industriya tulad ng ASME Y14.5. Mahahalagang sukatan ay kinabibilangan ng:

Ibabaw na Kahigpitan (Ra) : Sinusukat sa pamamagitan ng profilometers; mas mababang Ra values ay nagpapahiwatig ng mas makinis na mga ibabaw.

Gilid ng Radius : Mahalaga para sa mga bahagi na nakakaranas ng mga pasan na may kinalaman sa pagkapagod.

Pagsusuri sa Pagkakadikit : Sinisiguro na ang mga patong (kung mayroon) ay maayos na nakadikit sa mga dekada na ibabaw .

Automotive : Ang mga dekada na bahagi ng transmisyon ay nagpapabawas ng pagsusuot at ingay.

Mga Medikal na Device : Ang mga kagamitang panghimagas na walang tahlugan ay nagpapabawas ng kontaminasyon.

Electronics : Ang mga konektor na may katiyakan ay nangangailangan ng perpektong mga gilid para sa pinakamahusay na kondaktibidad.