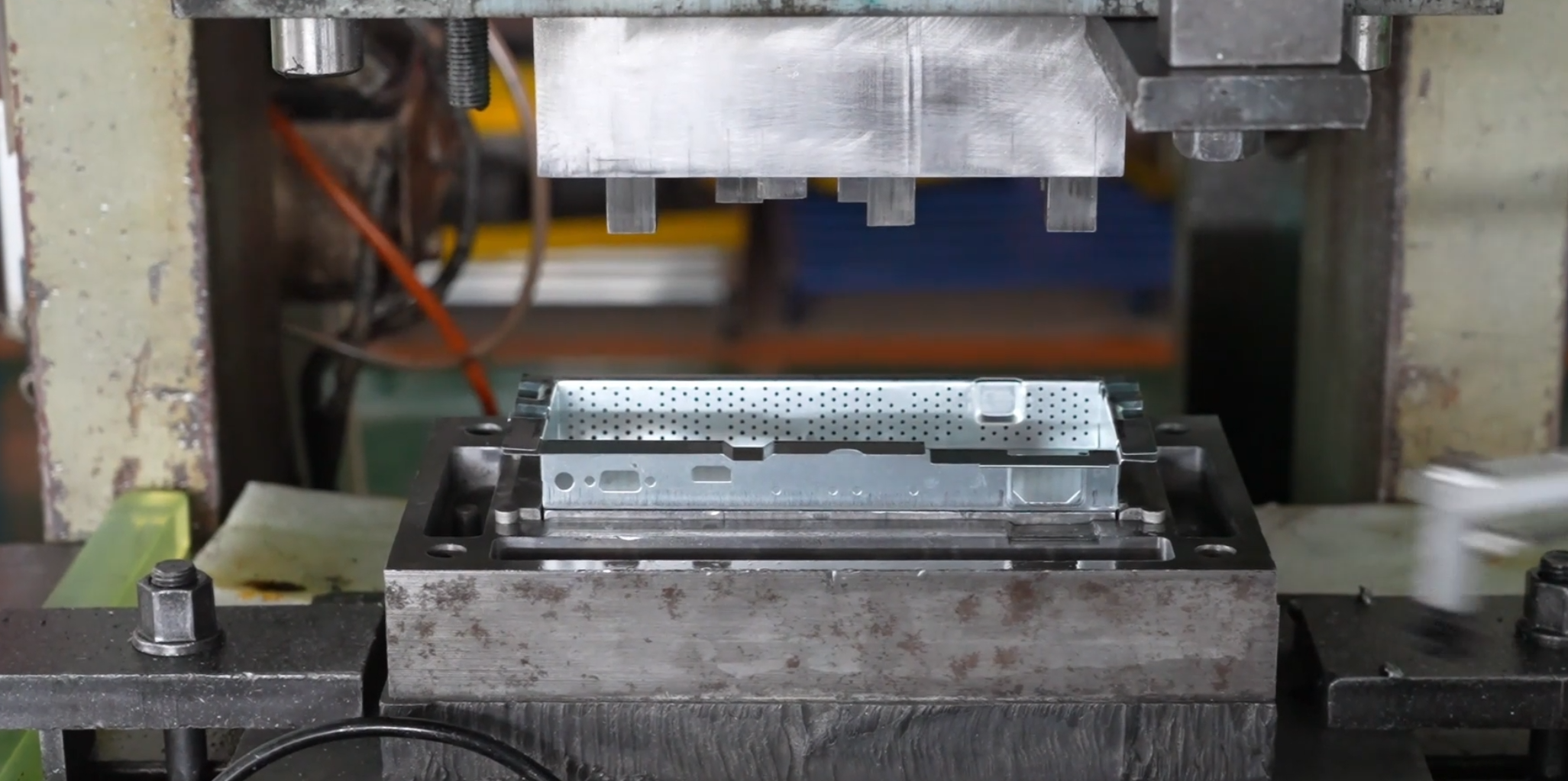

Metal şekillendirme çapak giderme, şekillendirilmiş metal parçalarda hassasiyeti, güvenliği ve işlevselliği garanti altına almak için kritik bir sonrası işleme aşamasıdır. Şekillendirme sırasında oluşan, küçük çıkıntılı kenarlar ya da kusurlar olan çapaklar, parçanın performansını etkileyebilir, montaj sorunlarına veya hatta güvenlik risklerine neden olabilir.

Çapak giderme, metal parçalardan şekillendirme sonrası oluşan istenmeyen çapakların kaldırılmasını ifade eder. Bu çapaklar, kesme veya delme sırasında meydana gelen malzeme deformasyonundan kaynaklanır. Etkili çapak giderme, parça ömrünü uzatır, montajlarda sürtünmeyi azaltır ve estetiği geliştirir. Yaygın uygulamalar arasında otomotiv bileşenleri, havacılık ve uzay parçaları ile elektronik muhafazaları yer alır. .

Vibrasyonlu rounding (yuvarlama) veya aşındırıcı patlatma gibi mekanik yöntemler, çapakları fiziksel kuvvet kullanarak aşındırarak kaldırır. Yüksek hacimli üretim için ideal olan bu teknikler, eşit sonuçlar sağlar ancak genellikle aşındırıcı partiküllerin temizlenmesi için post-proses temizlik gerektirebilir.

Termal Enerji Yöntemi (TEM), çapakları milisaniyeler içinde yakarak kaldırmak için yanıcı gaz karışımı kullanır. Karmaşık geometriler için uygun olan TEM, mekanik gerilim bırakmaz ancak parçanın bozulmasını önlemek için hassas kontrol gerektirir.

Bu yöntem, elektroliz kullanarak çapakları seçmeli olarak çözümler. Mekanik temasın hasara neden olabileceği hassas komponentler için idealdir.

Dosya veya çapak giderme bıçakları gibi el aletleri, küçük partiler için maliyet etkili ancak iş gücüne dayalıdır. Tutarlılık, büyük ölçüde operatör becerisine bağlıdır.

Sıvı azot, çapakları gevrek hale getirerek mekanik titreşimle kolayca uzaklaştırılmasını sağlar. Bu yöntem çevre dostudur ve plastikler ile metaller için etkilidir.

İşleme parametreleriyle ilgili araştırmalar (örneğin kesme hızı, basınç), yüzey bütünlüğüne etkilerini ortaya koymaktadır. Örneğin, frezeleme işlemlerinde daha yüksek kesme hızları, takım aşınmasını ve yüzey pürüzlülüğünü artırır1. Benzer şekilde, çapak gidermede:

Basınç Kontrolü : Mekanik yöntemlerde aşırı kuvvet, mikro çatlaklara neden olabilir.

Sıcaklık Yönetimi : Malzeme bozulmasını önlemek için termal yöntemlerin uygulanmasında hassas ısı eşikleri gereklidir.

Zaman Verimliliği : Otomatik sistemler, örneğin robotik çapalama, çevrim sürelerini tutarlılığı koruyarak kısaltır .

Çapalama sonrası kontroller, ASME Y14.5 gibi endüstri standartlarına uygunluğun sağlandığını garanti altına alır. Temel metrikler şunlardır:

Yüzey Pürüzlülüğü (Ra) : Profilometreler ile ölçülür; daha düşük Ra değerleri daha pürüzsüz yüzeyleri gösterir.

Kenar Yarıçapı : Yorulma yüklerine maruz parçalar için kritik öneme sahiptir.

Yapışma Testi : Kaplamaların (uygulanmışsa) kumlama yüzeylerine doğru şekilde yapışmasını sağlar .

Otomotiv : Kumlama yapılmış şanzıman bileşenleri aşınmayı ve gürültüyü azaltır.

Tıbbi Cihazlar : Çapak temizliği yapılmış cerrahi aletler kontaminasyonu önler.

Elektronik : Hassas konektörlerin optimal iletkenlik için kusursuz kenarlara ihtiyacı vardır.