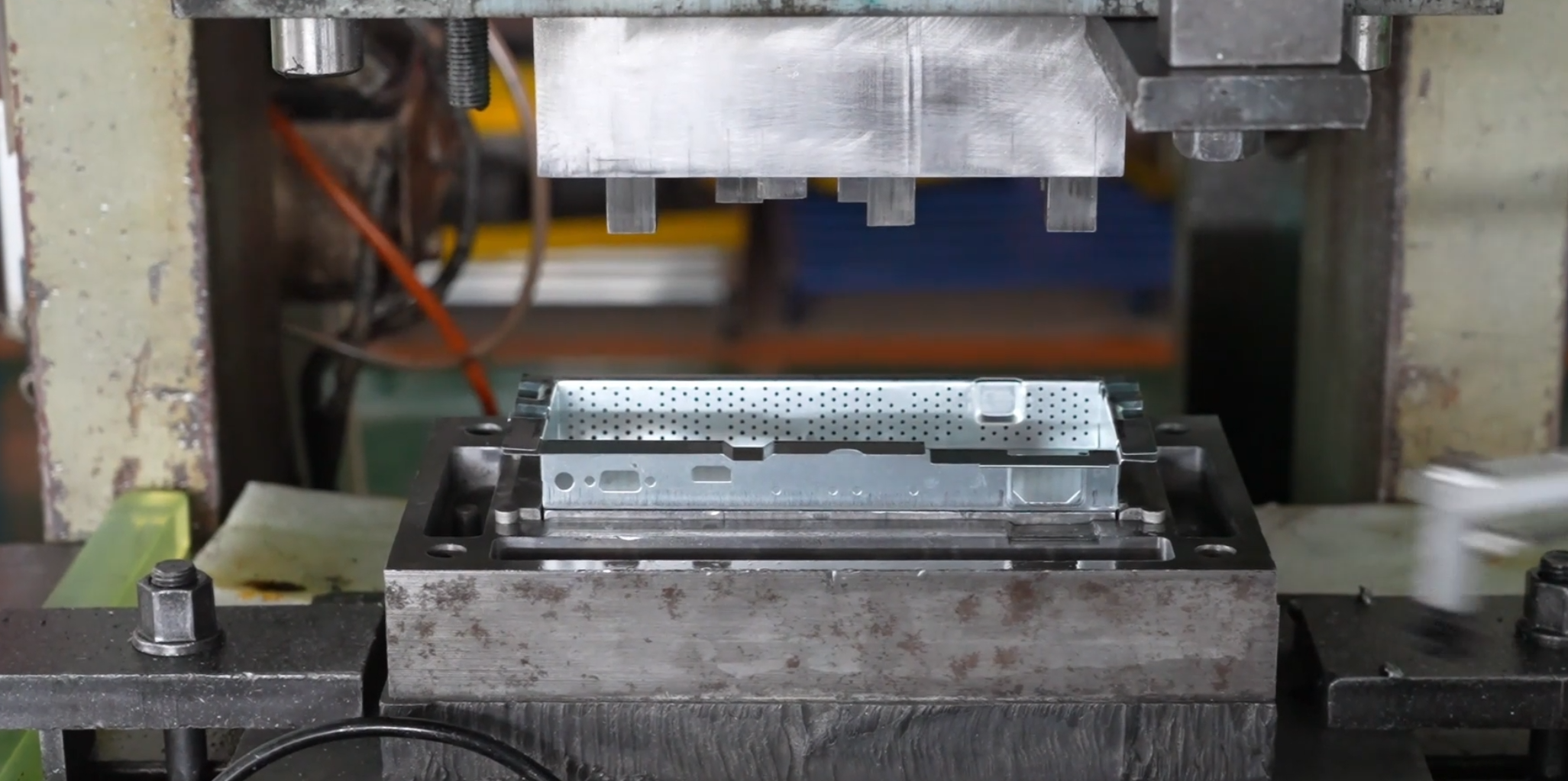

O desbaste na estampagem metálica é um passo crítico pós-processamento para garantir precisão, segurança e funcionalidade nas peças estampadas. Rebarbas — pequenas bordas elevadas ou imperfeições formadas durante o estampagem — podem comprometer o desempenho das peças, causar problemas de montagem ou até mesmo representar riscos de segurança.

A remoção de rebarbas refere-se à eliminação de rebarbas indesejadas em componentes metálicos após o estampamento. Essas rebarbas surgem devido à deformação do material durante o corte ou perfuração. Uma boa remoção de rebarbas aumenta a durabilidade das peças, reduz o atrito nas montagens e melhora a estética. Aplicações comuns incluem componentes automotivos, peças aeroespaciais e invólucros para eletrônicos .

Métodos mecânicos, como polimento vibratório ou jateamento abrasivo, utilizam força física para desgastar as rebarbas. Ideais para produção em alto volume, essas técnicas garantem resultados uniformes, mas podem exigir limpeza posterior para remover partículas abrasivas residuais.

O Método de Energia Térmica (TEM) utiliza uma mistura de gases combustíveis para queimar as rebarbas em milissegundos. Adequado para geometrias complexas, o TEM não deixa tensões mecânicas, mas requer controle preciso para evitar distorção das peças.

Este método utiliza eletrólise para dissolver as rebarbas seletivamente. É ideal para componentes delicados onde o contato mecânico possa causar danos.

Ferramentas manuais, como limas ou facas de rebarbação, são economicamente viáveis para pequenos lotes, mas exigem bastante mão de obra. A consistência depende fortemente da habilidade do operador.

O nitrogênio líquido torna as rebarbas quebradiças, facilitando sua remoção por meio de vibração mecânica. Este método é ecológico e eficaz para plásticos e metais.

Pesquisas sobre parâmetros de usinagem (por exemplo, velocidade de corte, pressão) destacam seu impacto na integridade superficial. Por exemplo, velocidades de corte mais altas em operações de fresagem aumentam o desgaste da ferramenta e a rugosidade superficial1. Da mesma forma, na remoção de rebarbas:

Controle de Pressão : Força excessiva em métodos mecânicos pode causar microfissuras.

Gestão da Temperatura : Os métodos térmicos requerem limiares precisos de calor para evitar degradação do material.

Eficiência de Tempo : Sistemas automatizados, como desbastes robóticos, reduzem tempos de ciclo mantendo a consistência .

As inspeções pós-desbaste garantem conformidade com padrões industriais como ASME Y14.5. Métricas-chave incluem:

Rugosidade Superficial (Ra) : Medida por meio de perfilômetros; valores menores de Ra indicam superfícies mais lisas.

Raio de Borda : Fundamental para peças submetidas a cargas cíclicas.

Teste de Adesão : Garante que revestimentos (se aplicados) aderem corretamente às superfícies desburradas .

Automotivo : Componentes de transmissão desburrados reduzem desgaste e ruído.

Dispositivos Médicos : Instrumentos cirúrgicos sem rebarbas evitam contaminação.

Eletrônicos : Conectores de precisão requerem bordas impecáveis para condutividade ideal.