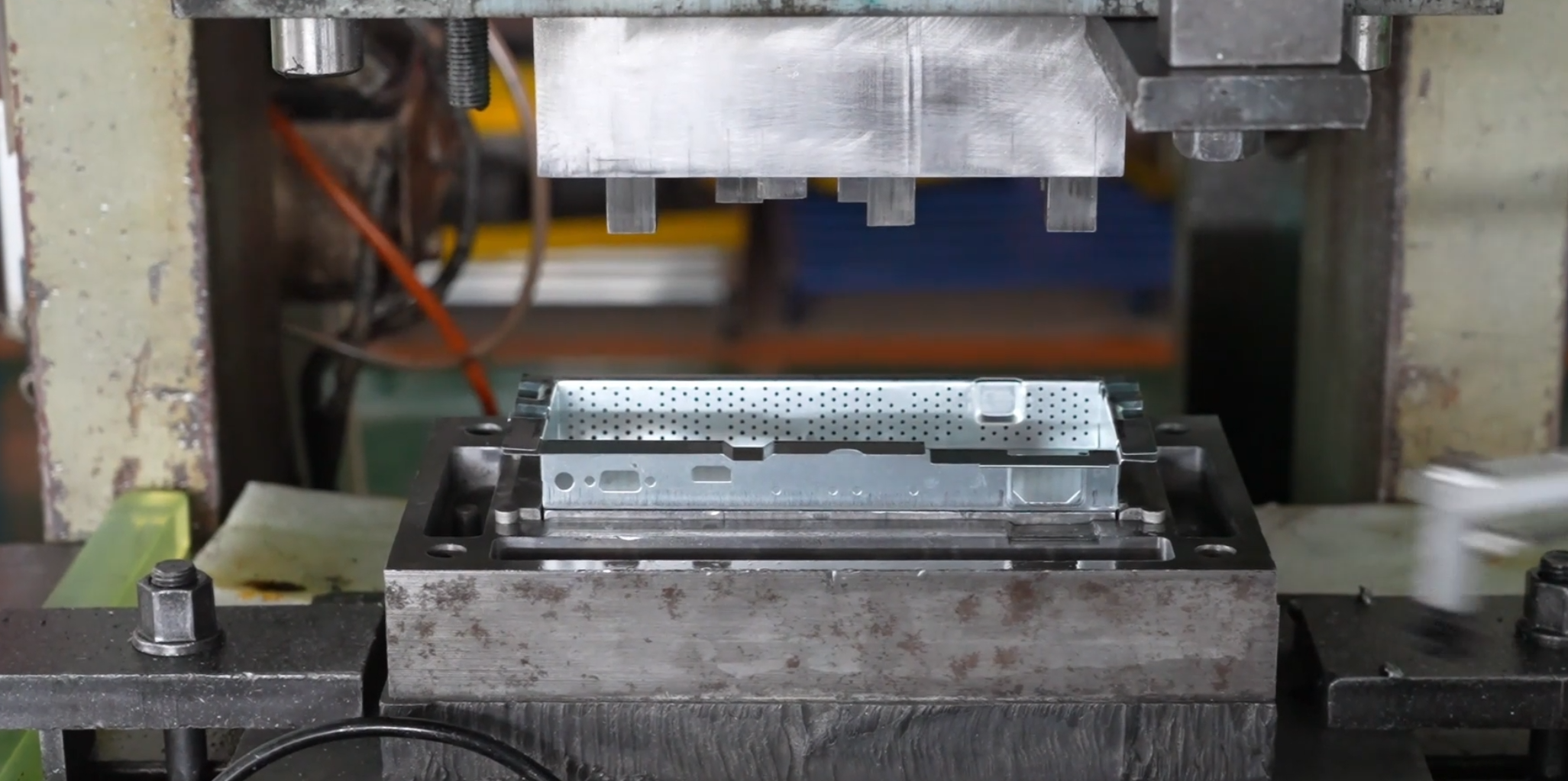

Uklanjanje oštrica kod kaljenja metala je kritičan korak nakon procesa izrade kako bi se osigurala preciznost, sigurnost i funkcionalnost kod kaljenih metalnih delova. Oštrice – sitni izdignuti rubovi ili nedostaci koji nastaju tokom kaljenja – mogu ugroziti performanse delova, izazvati probleme pri sklopu ili čak predstavljati sigurnosni rizik.

Uklanjanje oštrica (deburring) odnosi se na uklanjanje nepoželjnih oštrica sa metalnih delova nakon utiskivanja. Ove oštrice nastaju usled deformacije materijala tokom sečenja ili bušenja. Učinkovito uklanjanje oštrica produžuje trajnost delova, smanjuje trenje u sklopovima i poboljšava estetiku. Najčešće primene uključuju automobilske komponente, vazduhoplovne delove i kućišta elektronskih uređaja .

Mehaničke metode, poput vibracionog glačanja ili nanošenja abrazivnog materijala pod pritiskom, koriste fizičku silu za brušenje oštrica. Idealne za masovnu proizvodnju, ove tehnike obezbeđuju ravnomerne rezultate, ali mogu zahtevati naknadno čišćenje radi uklanjanja preostalih abrazivnih čestica.

Metod termalne energije (TEM) koristi zapaljivu gasnu smešu za spaljivanje oštrica u milisekundama. Pogodna za složene geometrije, TEM ne ostavlja mehanički napon, ali zahteva preciznu kontrolu kako bi se izbegla deformacija delova.

Ова метода користи електролизу за селективно уклањање оштрина. Погодна је за деликатне компоненте код којих механички контакт може изазвати оштећења.

Ручни алати као што су тестерице или ножеви за уклањање оштрина су јефтиније алтернативе за мале серије, али захтевају много ручног рада. Уједначеност резултата углавном зависи од вештине радника.

Течни азот чини оштрине кртим, чиме се омогућава њихово лако уклањање помоћу механичке вибрације. Ова метода је еколошка и ефективна за пластике и метала.

Истраживања параметара обраде (нпр. брзине резања, притиска) истичу утицај на интегритет површине. На пример, веће брзине резања у фрезерским операцијама повећавају хабање алата и храпавост површине1. На сличан начин, и код уклањања оштрина важи следеће:

Регулација притиска : Претеран притисак код механичких метода може изазвати микропукотине.

Управљање температуром : Термичке методе захтевају прецизне нивое топлоте како би се избегло деградирање материјала.

Ефикасност времена : Аутоматизовани системи, као што су роботизовани системи за уклањање буре, смањују време циклуса и одржавају конзистентност .

Инспекције након уклањања буре обезбеђују прислушкивање индустријским стандардима као што је ASME Y14.5. Кључни метрички показатељи укључују:

Површинска грубост (Ra) : Мери се помоћу профилометара; нижи Ra параметри указују на глатке површине.

Полупречник ивице : Кључно за делове који су изложени заморним оптерећењима.

Испитивање прилепљености : Обезбеђује правилно прилијегање премаза (ако су нанесени) на обрадио површине .

Аутомобилска : Компоненте трансмисије без оштрица смањују трошење и буку.

Медицински уређаји : Хируршка оруђа без оштрица спречавају контаминацију.

Електроника : Прецизни конектори захтевају безупречне ивице за оптималну проводљивост.