ການຂະໜານເອົາບູ່ (burrs) ອອກຈາກໂລຫະແມ່ນຂັ້ນຕອນສໍາຄັນຫຼັງການປຸງແຕ່ງເພື່ອຮັບປະກັນຄວາມແມ່ນຍໍາ, ຄວາມປອດໄພ ແລະ ຄວາມສາມາດໃນການໃຊ້ງານຂອງຊິ້ນສ່ວນໂລຫະທີ່ຜະລິດອອກມາ. ບູ່ (burrs) - ສ່ວນທີ່ຍື່ນຂຶ້ນມານ້ອຍນິດ ຫຼື ຄວາມບົກຜ່ອງທີ່ເກີດຂຶ້ນໃນຂະນະທີ່ຂະໜານ - ສາມາດເຮັດໃຫ້ການປະຕິບັດງານຂອງຊິ້ນສ່ວນບົກຜ່ອງ, ສ້າງບັນຫາໃນການປະກອບຊິ້ນສ່ວນ, ຫຼື ສ້າງຄວາມສ່ຽງຕໍ່ຄວາມປອດໄພ.

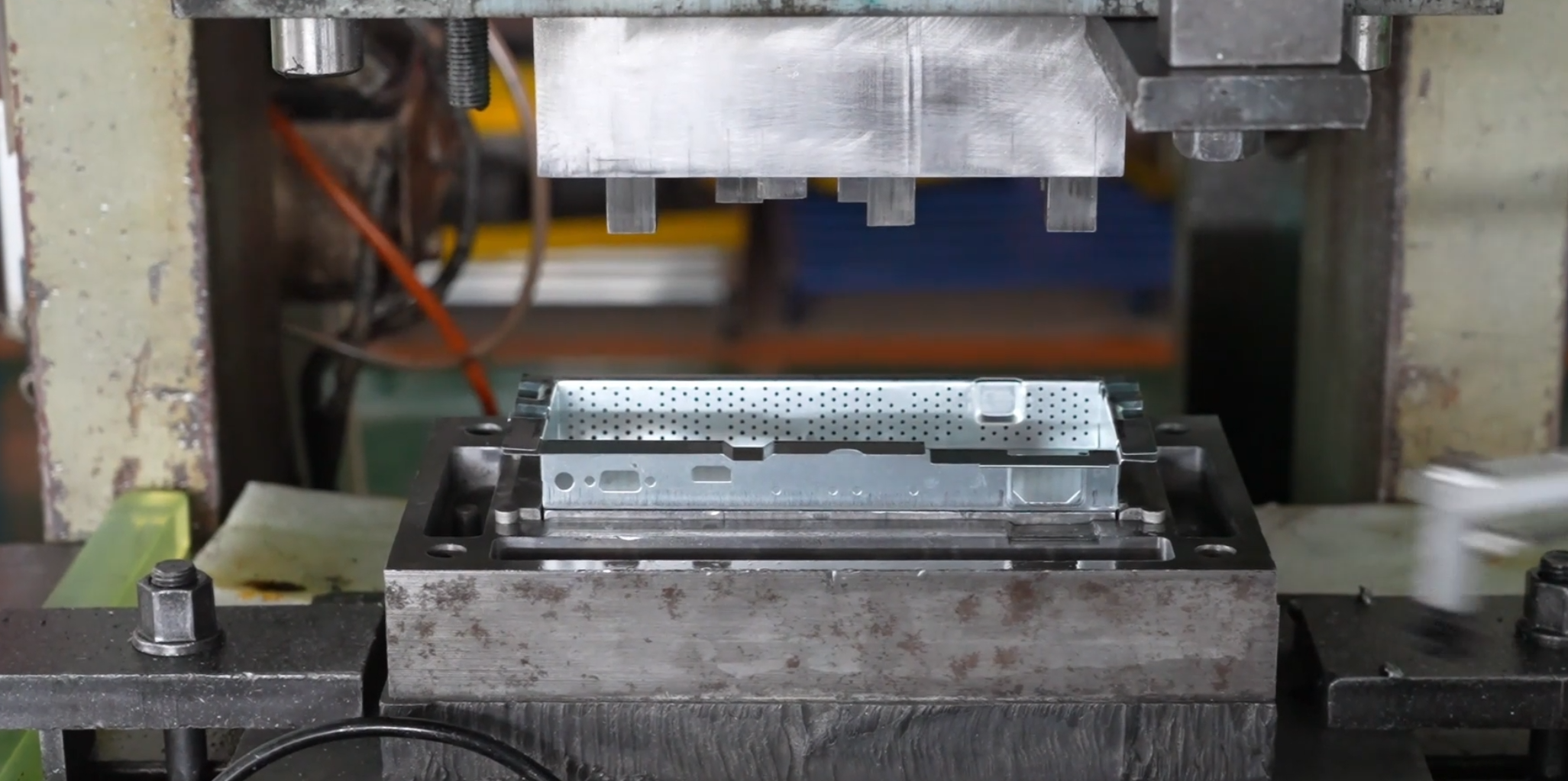

ການຂຈັດສິ່ງເຫຼືອນຸ່ມ (Deburring) ໝາຍເຖິງການເອົາສິ່ງທີ່ບໍ່ຕ້ອງການອອກຈາກຊິ້ນສ່ວນໂລຫະຫຼັງຈາກການປັ້ມ ສິ່ງເຫຼົ່ານີ້ເກີດຂື້ນຍ້ອນການບິດເບືອນຂອງວັດຖຸດິບໃນຂະນະຕັດ ຫຼື ກົດເຈາະ. ການຂຈັດສິ່ງເຫຼືອນຸ່ມ (Deburring) ທີ່ມີປະສິດທິພາບຈະເພີ່ມອາຍຸການໃຊ້ງານຂອງຊິ້ນສ່ວນ ຫຼຸດຜ່ອນຄວາມເສຍດສີ້ນໃນການປະກອບ ແລະ ພັດທະນາຮູບຮ່າງລັກສະນະ. ການນຳໃຊ້ທີ່ທຳມະດາລວມມີຊິ້ນສ່ວນລົດຍົນ ສ່ວນປະກອບທາງອາກາດ ແລະ ກ່ອງເຄື່ອງໄຟຟ້າ .

ວິທີກົນຈັກເຊັ່ນການກົດສັ່ນ (vibratory tumbling) ຫຼື ການພົ່ນດ້ວຍວັດຖຸລຽນ (abrasive blasting) ນຳໃຊ້ແຮງກົນຈັກເພື່ອຂັດອອກສິ່ງເຫຼືອນຸ່ມ. ເໝາະສຳລັບການຜະລິດໃນປະລິມານຫຼວງຫຼາຍ ວິທີການເຫຼົ່ານີ້ຮັບປະກັນຜົນໄດ້ເທົ່າທຽມກັນແຕ່ອາດຈະຕ້ອງມີການສະອາດຫຼັງຈາກນັ້ນເພື່ອເອົາອະນຸພາກລົງເຫຼືອອກ

ວິທີພະລັງຄວາມຮ້ອນ (Thermal Energy Method (TEM)) ນຳໃຊ້ສ່ວນປະສົມຂອງກາຊຄວາມຮ້ອນເຜົາໄໝ້ສິ່ງເຫຼືອນຸ່ມພາຍໃນມີລິວິນາທີ. ເໝາະສຳລັບຮູບຮ່າງທີ່ຊັບຊ້ອນ TEM ຈະບໍ່ເຮັດໃຫ້ເກີດຄວາມເຄັ່ງຕຶງແຕ່ຕ້ອງການການຄວບຄຸມຢ່າງແນ່ນອນເພື່ອຫຼີກລ່ຽງການບິດເບືອນຂອງຊິ້ນສ່ວນ

ວິທີການນີ້ໃຊ້ໄຟຟ້າເພື່ອລະລາຍເສັ້ນລຽບຕາມແບບທີ່ເລືອກໄດ້. ມັນເໝາະສຳລັບຊິ້ນສ່ວນທີ່ລະອຽດທີ່ການສຳຜັດດ້ວຍເຄື່ອງຈັກສາມາດເຮັດໃຫ້ເກີດຄວາມເສຍຫາຍໄດ້.

ເຄື່ອງມືດ້ວຍມືເຊັ່ນ ຟາຍລ໌ ຫຼື ມີດເຈາະ ມີຄ່າໃຊ້ຈ່າຍຕ່ຳສຳລັບການຜະລິດນ້ອຍນ້ອຍແຕ່ຕ້ອງໃຊ້ແຮງງານຫຼາຍ. ຄວາມສອດຄ່ອງຂຶ້ນກັບທັກສະຂອງຜູ້ປະຕິບັດງານເປັນສຳຄັນ.

ອາຊາຍະນິໂຕເຈນແຫຼວເຮັດໃຫ້ເສັ້ນລຽບເກີດຄວາມເປັນ brittle ສະນັ້ນມັນຈຶ່ງງ່າຍຕໍ່ການລຶບອອກດ້ວຍການສັ່ນເຄື່ອງຈັກ. ວິທີການນີ້ເປັນມິດກັບສິ່ງແວດລ້ອມ ແລະ ມີປະສິດທິພາບສຳລັບຢາງ ແລະ ທອງແດງ.

ການຄົ້ນຄວ້າກ່ຽວກັບຄ່າຕັ້ງຕົ້ນຂອງເຄື່ອງຈັກ (ຕົວຢ່າງເຊັ່ນ: ຄວາມໄວໃນການຕັດ, ຄວາມກົດດັນ) ໄດ້ສະແດງໃຫ້ເຫັນເຖິງຜົນກະທົບຕໍ່ຄວາມເປັນຫນຶ່ງເດີຍຂອງພື້ນຜິວ. ຕົວຢ່າງ, ຄວາມໄວໃນການຕັດທີ່ສູງຂຶ້ນໃນຂະບວນການກັດເຈາະຈະເພີ່ມຄວາມສຶກເສຍຂອງເຄື່ອງມື ແລະ ຄວາມຄົມຂອງພື້ນຜິວ1. ພ້ອມກັນນັ້ນ, ໃນການເຈາະ:

ການຄວບຄຸມຄວາມກົດດັນ : ຄວາມແຮງທີ່ຫຼາຍເກີນໄປໃນວິທີການເຄື່ອງຈັກສາມາດເຮັດໃຫ້ເກີດຮອຍແຕກນ້ອຍນ້ອຍໄດ້.

ການຄວບຄຸມອຸນຫະພູມ : ວິທີການຄວາມຮ້ອນຕ້ອງການຄວາມແທດເໝາະຂອງອຸນຫະພູມເພື່ອຫຼີກລ່ຽງການເສື່ອມຂອງວັດສະດຸ

ປະສິດທິພາບຂອງເວລາ : ລະບົບອັດຕະໂນມັດ, ກົງກັນຂ້າມກັບຫຸ່ນຍົນເອົາບານປູນອອກ, ລົດເວລາວຽກໃນຂະນະທີ່ຮັກສາຄວາມຖື້ນຄົງໄວ້ .

ການກວດສອບຫຼັງເອົາບານປູນອອກເພື່ອໃຫ້ແນ່ໃຈວ່າມີຄວາມສອດຄ່ອງກັບມາດຕະຖານອຸດສາຫະກຳເຊັ່ນ ASME Y14.5. ຕົວຊີ້ວັດຫຼັກປະກອບມີ:

ຄວາມຄົມຂອງພື້ນຜິວ (Ra) : ວັດແທກຜ່ານເຄື່ອງວັດ profilometers; ຄ່າ Ra ທີ່ຕ່ຳກວ່າຊີ້ໃຫ້ເຫັນເຖິງພື້ນຜິວທີ່ກະຈົດກະຈາຍຫຼາຍຂຶ້ນ

ລັດສະໝີຂອງຂອບ : ສຳຄັນສຳລັບຊິ້ນສ່ວນທີ່ຖືກເຄຍດວງແຮງງານຊຳເຮື້ອຍ

ການທົດສອບການຍຶດຕິດ : ຮັບປະກັນວ່າຊັ້ນຄຸ້ມ (ຖ້າມີການປະຕິບັດ) ຍຶດຕິດກັບພື້ນຜິວທີ່ຖືກຂັດແລ້ວຢ່າງຖືກຕ້ອງ .

ລົດໂດຍສານ : ສ່ວນປະກອບຂອງກ່ອງລົດທີ່ຖືກຂັດແລ້ວຊ່ວຍຫຼຸດຜ່ອນການສຶກຂອງຊິ້ນສ່ວນ ແລະ ສຽງ

ອຸປະກອນການແພດ : ອຸປະກອນຜ່າຕັດທີ່ບໍ່ມີເສັ້ນຍາວຊ່ວຍປ້ອງກັນການປົມເປື້ອນ

ເອເລັກໂຕຣນິກ : ຕົວເຊື່ອມຕໍ່ທີ່ແນ່ນອນຕ້ອງການຄວາມເວົ້າທີ່ດີເລີດເພື່ອໃຫ້ການສົ່ງຜ່ານໄດ້ດີທີ່ສຸດ