金属プレス加工のバリ取りは、プレス加工された金属部品の精度、安全性、機能性を確保するための重要な後処理工程です。バリとは、プレス加工中に形成される微細な段差や不完全なエッジのことで、部品の性能を損なったり、組立時の問題を引き起こしたり、場合によっては安全上のリスクを伴ったりします。

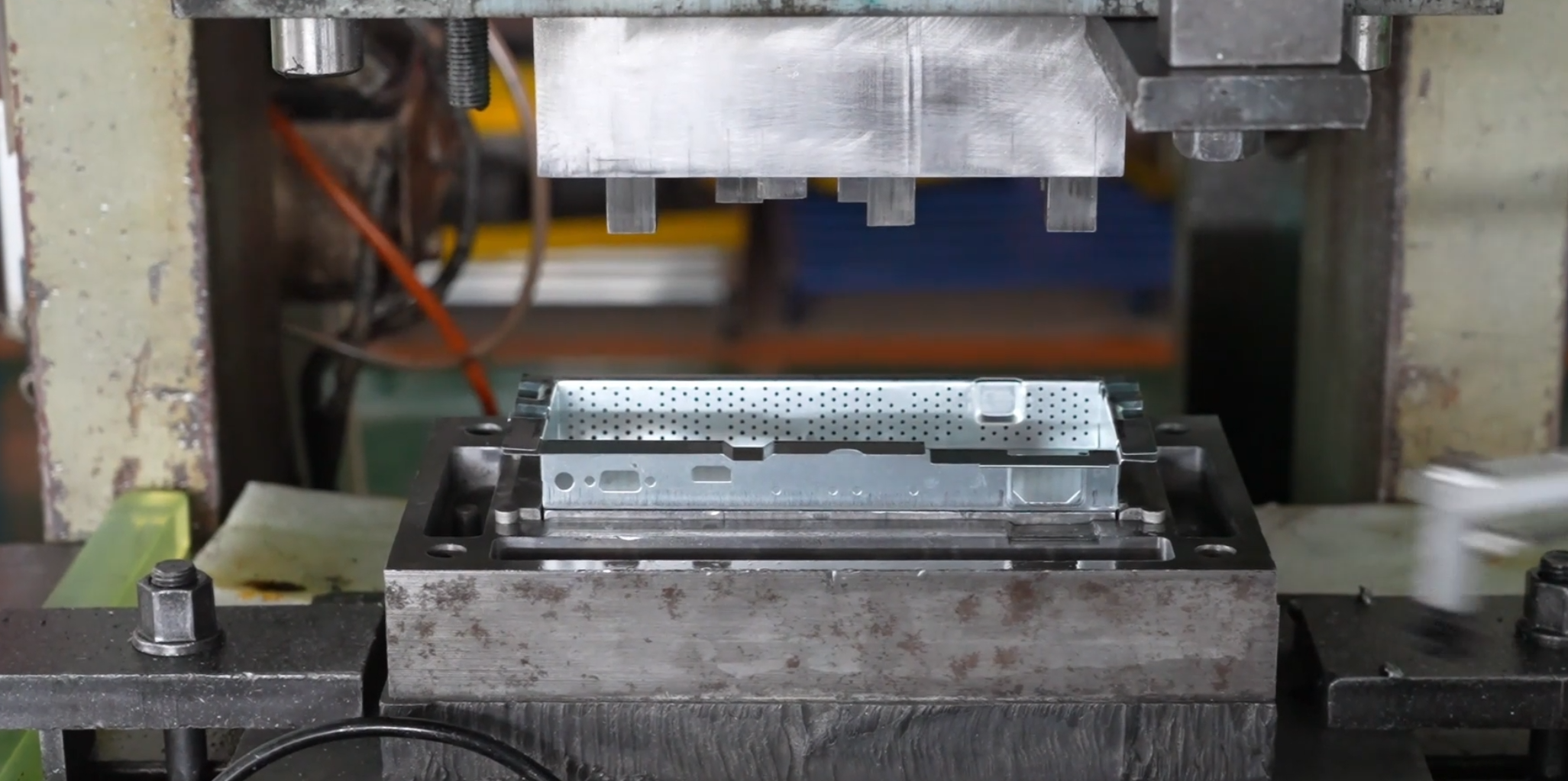

バリ取りとは、プレス加工後の金属部品に発生した不要なバリを取り除く工程を指します。これらのバリは、切断やパンチング時の材料の変形によって生じます。効果的なバリ取りは、部品の寿命延長、組み立て時の摩擦の低減、外観の改善に寄与します。一般的な応用例には自動車部品、航空宇宙部品、電子機器の筐体などがあります。 .

振動仕上や研磨吹き付けなどの機械的方法は、物理的な力を利用してバリを削り取ります。大量生産に適しており、均一な仕上がりが得られますが、残留研磨粒子を取り除くための後処理が必要な場合があります。

熱エネルギー法(TEM)は、爆発性ガス混合物を使用してミリ秒単位でバリを燃やし除去します。複雑な形状に適しており、機械的な応力を残さない反面、部品の変形を避けるための正確な制御が必要です。

この方法は、電解によってバリを選択的に溶解させます。機械的な接触によって損傷が生じる可能性のある精密部品に最適です。

ファイルやバリ取りナイフなどの手工具は小ロット向けに費用面でのメリットがありますが、作業に手間がかかります。作業の一貫性はオペレーターの技能に大きく依存します。

液体窒素によってバリをもろくし、機械的な振動で除去しやすくします。この方法は環境にやさしく、プラスチックおよび金属に効果的です。

切削速度や圧力などの加工条件に関する研究は、それが表面品質に与える影響を示しています。たとえば、フライス加工において切削速度が高まると工具摩耗および表面粗さが増加します1。バリ取りにおいても同様に次の影響があります:

圧力制御 :機械的手段において過剰な力を加えると微細亀裂が生じる可能性があります。

温度管理 :劣化を防ぐため、熱処理では正確な温度管理が求められます。

作業時間の短縮 :ロボットによる自動化システム(バリ取りなど)は、作業の一貫性を維持しながらサイクルタイムを短縮します。 .

バリ取り後の検査により、ASME Y14.5などの業界規格への適合性を確認します。主要な指標は以下の通りです:

表面粗さ(Ra) :プロファイロメーターで測定され、Ra値が小さいほど表面は滑らかです。

エッジ半径 :疲労荷重がかかる部品において特に重要です。

付着性試験 :コーティング(適用されている場合)がバリ取りされた表面に適切に付着することを保証します .

自動車 :バリ取りされたトランスミッション部品は摩耗と騒音を低減します

医療機器 :バリのない手術器具は汚染を防ぎます

電子機器 :高精度コネクタは最適な導電性のために完璧なエッジを必要とします

ホットニュース

ホットニュース2025-05-26

2025-05-28

2025-05-27