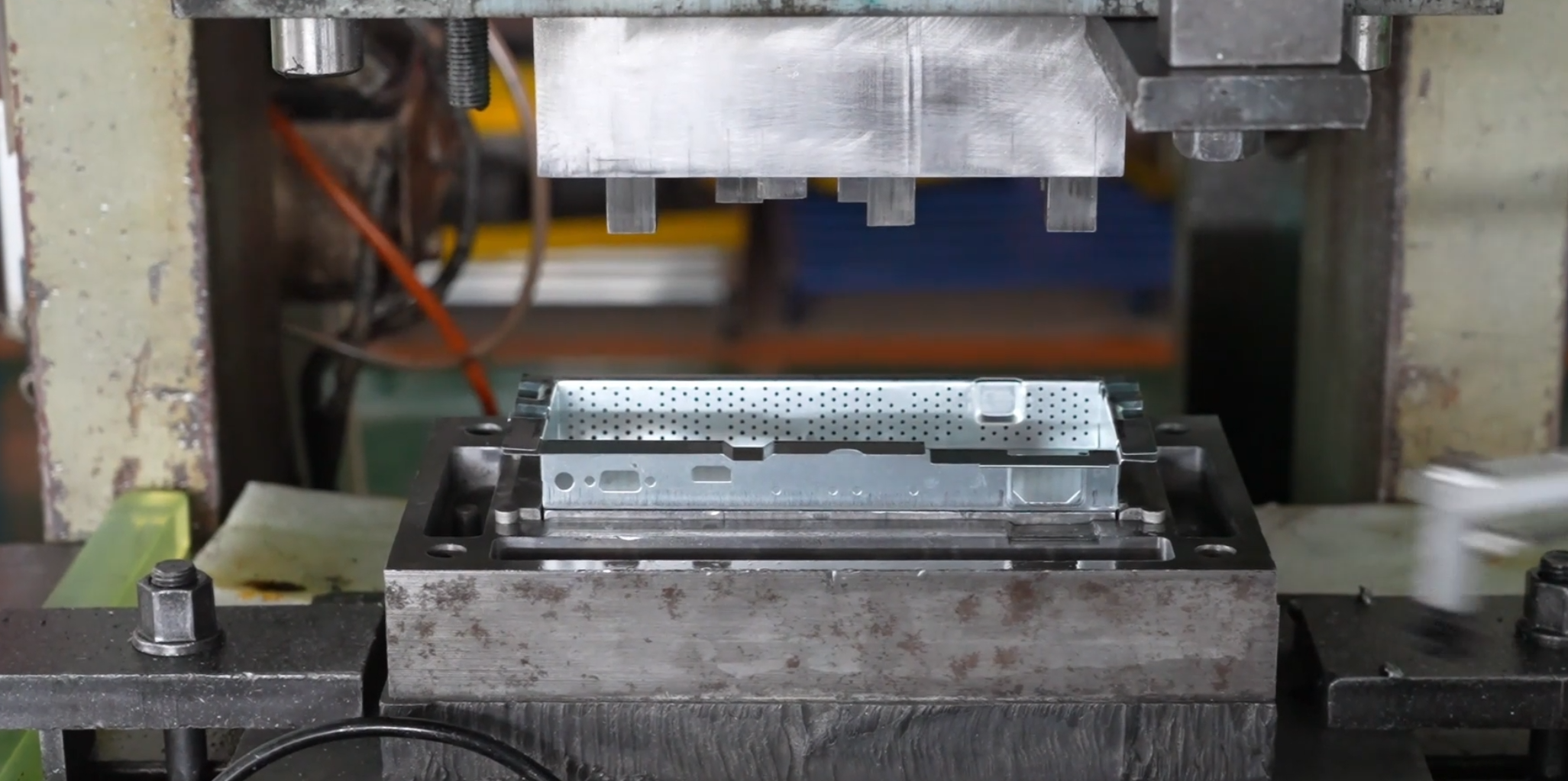

Metaalstansverwijdering is een cruciale nabewerkingsstap om precisie, veiligheid en functionaliteit te garanderen bij gestanste metalen onderdelen. Verzanding — kleine opstaande randen of oneffenheden die ontstaan tijdens het stansen — kan de prestaties van onderdelen verstoren, montageproblemen veroorzaken of zelfs veiligheidsrisico's met zich meebrengen.

Verwijdering van verzanding verwijst naar het verwijderen van ongewenste verzanding van metalen componenten na het stansen. Deze verzanding ontstaat door materiaalvervorming tijdens het knippen of ponsen. Effectieve verzandingsverwijdering verbetert de levensduur van onderdelen, vermindert wrijving in montage-onderdelen en verbetert de esthetiek. Algemene toepassingen zijn onder andere auto-onderdelen, lucht- en ruimtevaartonderdelen en behuizingen voor elektronica .

Mechanische methoden, zoals trillend houtwerk of schuurmiddelen, gebruiken fysieke kracht om glad te maken. Ideaal voor productie in grote volumes, deze technieken garanderen uniforme resultaten, maar vereisen mogelijk naschoonmaak om resterende schuurdeeltjes te verwijderen.

Thermische Energie Methode (TEM) gebruikt een ontvlambare gasmix om glad te verbranden in milliseconden. Geschikt voor complexe geometrieën, TEM veroorzaakt geen mechanische spanning, maar vereist nauwkeurige controle om vervorming van onderdelen te voorkomen.

Deze methode gebruikt elektrolyse om glad selectief op te lossen. Het is ideaal voor delicate onderdelen waarbij mechanisch contact schade zou kunnen veroorzaken.

Handgereedschap zoals vijlen of entgrouterende messen is kostenefficiënt voor kleine series, maar arbeidsintensief. De consistentie hangt sterk af van de vaardigheid van de operator.

Stikstof in vloeibare vorm maakt zaagsel bros, waardoor het gemakkelijk verwijderd kan worden via mechanische trilling. Deze methode is milieuvriendelijk en effectief voor kunststoffen en metalen.

Onderzoek naar bewerkingsparameters (bijv. snijsnelheid, druk) benadrukt hun invloed op de oppervlakte-integriteit. Bijvoorbeeld: hogere snijsnelheden bij frezen verhogen de slijtage van het gereedschap en de oppervlakteruwheid1. Evenzo bij het entgraten:

Drukregeling : Teveel kracht bij mechanische methoden kan microscheurtjes veroorzaken.

Temperatuurregeling : Thermische methoden vereisen nauwkeurige temperatuurgrenzen om materiaaldegradatie te voorkomen.

Tijdbesparing : Geautomatiseerde systemen, zoals robot-entgraten, verkorten de cyclustijden terwijl de consistentie behouden blijft. .

Nabewerkingsinspecties garanderen naleving van industrienormen zoals ASME Y14.5. Belangrijke prestatie-indicatoren zijn:

Oppervlakteruwheid (Ra) : Gemeten via profielmetingen; lagere Ra-waarden duiden op gladde oppervlakken.

Randradius : Kritiek voor onderdelen die onderhevig zijn aan vermoeiingsbelasting.

Hechtingscontrole : Zorgt ervoor dat coatings (indien aangebracht) correct hechten op de nabewerkte oppervlakken .

Automotive : Ontkante transmissie-onderdelen verminderen slijtage en lawaai.

Medische Apparatuur : Vrij van verzanding chirurgische instrumenten voorkomen besmetting.

Elektronica : Precisie-connectors vereisen perfecte randen voor optimale geleidbaarheid.