Metal hissələrin dəqiqliyini, təhlükəsizliyini və funksionallığını təmin etmək üçün burrların (hissələr üzərində yaranan kiçik qabarıqların) aradan qaldırılması mühüm post-proses addımıdır. Burrlar hissə performansını pozur, montaj problemlərinə səbəb olur və ya təhlükə yarada bilər.

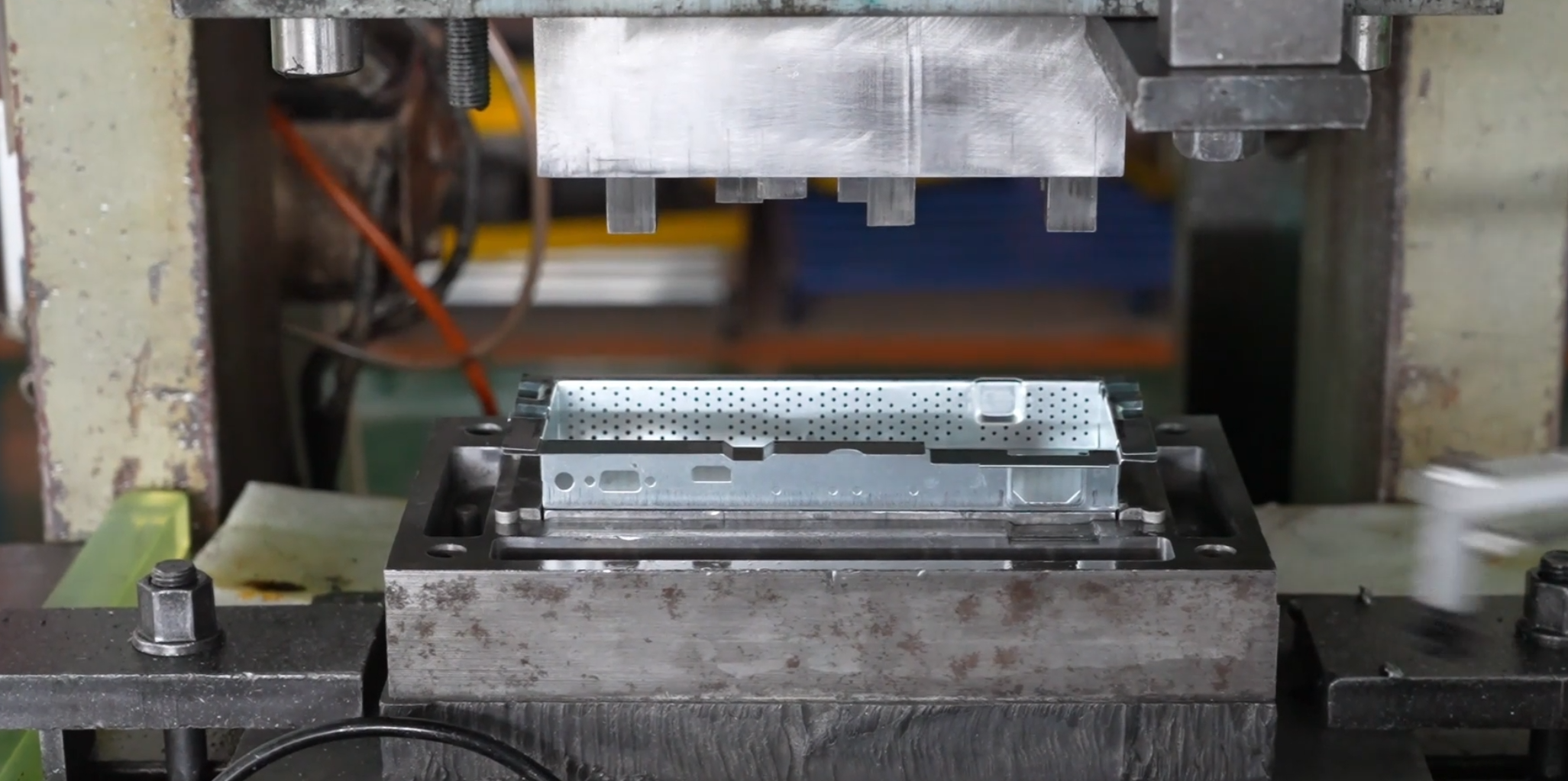

Burrların aradan qaldırılması, metal hissələrdən kəsilmə və ya dəlik açılma zamanı yaranan istənilməyən burrların götürülməsi prosesidir. Bu burrlar materialın deformasiyası nəticəsində yaranır. Effektiv burrların aradan qaldırılması hissələrin ömrünü artırır, montajda sürtünməni azaldır və estetik görünüşü yaxşılaşdırır. Yaygın tətbiq sahələrinə avtomobil komponentləri, kosmik hissələr və elektronika qabları daxildir. .

Mexaniki üsullar, məsələn, vibrasiya ilə yuvarlama və ya abraziv kürələmə, burrları xarab etmək üçün fiziki qüvvədən istifadə edir. Yüksək həcmli istehsal üçün əlverişlidir, bu üsullar bərabər nəticələr verir, lakin qalıq abraziv hissəciklərinin aradan qaldırılması üçün əlavə təmizlik tələb oluna bilər.

Termal Enerji Metodu (TEM), qoparılma prosesini milisaniyələr ərzində yandırmaqla həyata keçirən yanıcı qaz qarışığından istifadə edir. Mürəkkəb həndəsələr üçün uyğundur, TEM mexaniki gərginlik yaratmır, lakin hissələrin deformasiyasını qarşısını almaq üçün dəqiqliklə nəzarət tələb edir.

Bu metoddan qoparılma seçmə şəkildə elektroliz vasitəsi ilə həll edilməsi üçün istifadə olunur. Mexaniki təmas zədələməyə səbəb ola biləcəyi üçün nazik komponentlər üçün əlverişlidir.

Kiçik partiyalar üçün sərfəli olan əl alətləri, məsələn, rəndələr və ya qoparma bıçaqları əmək tutumludur. Nəticənin eyni səviyyədə olması operatorun bacarığından asılıdır.

Maye azot qoparılma hissələrini qəsdən qəbritməyə səbəb olur və mexaniki vibrasiya ilə asanlıqla aradan qaldırılmasına imkan verir. Bu metoddan plastik və metallar üçün ekoloji cəhətdən təmiz və səmərəli bir üsul kimi istifadə olunur.

Emal parametrlərinin (məsələn, kəsmə sürəti, təzyiq) tədqiqi səthin bütövlüyünə təsirini göstərir. Məsələn, frezələmə əməliyyatlarında kəsmə sürətinin artırılması alətin aşınmasını və səthin pürğüzlüyünü artırır1. Eyni şəkildə, kənardan təmizləmədə:

Təzyiqin nəzarəti : Mexaniki üsullarda artıq təzyiq mikro çatlamalara səbəb ola bilər.

Temperaturun nəzarəti : Termal üsullar materialın keyfiyyətinin pisləşməsini qarşısını almaq üçün dəqiq istilik həddi tələb edir.

Vaxtın səmərəliliyi : Avtomatlaşdırılmış sistemlər, məsələn robot texnikası ilə kənardan təmizləmə dövrlərinin müddətini qısaltmaqla eyni keyfiyyəti saxlayır .

Kənardan təmizləmədən sonrakı yoxlamalar ASME Y14.5 kimi sənaye standartlarına uyğunluğu təmin edir. Əsas göstəricilərə daxildir:

Səthin pürğüzlüyü (Ra) : Profilometrlərlə ölçülür; Ra-nın daha aşağı qiyməti səthlərin daha hamar olduğunu göstərir.

Kənar Radiusu : Yorulma yükünə məruz qalan hissələr üçün kritikdir.

Yapışma Testi : Əgər tətbiq edilibsə, örtüklərin pürğüşü alınmış səthlərə düzgün yapışdığını təmin edir .

Avtomobil Sənayesi : Pürğüşü alınmış transmissiya komponentləri aşınmanı və səs-küyün azaldır.

Tibbi Cihazlar : Pürğüzsüz cərrahi alətlər çirklənməni qadağan edir.

Elektronika : Yüksək dəqiqlikli konnektorlarda optimal keçiricilik üçün kəskin kənarlar tələb olunur.