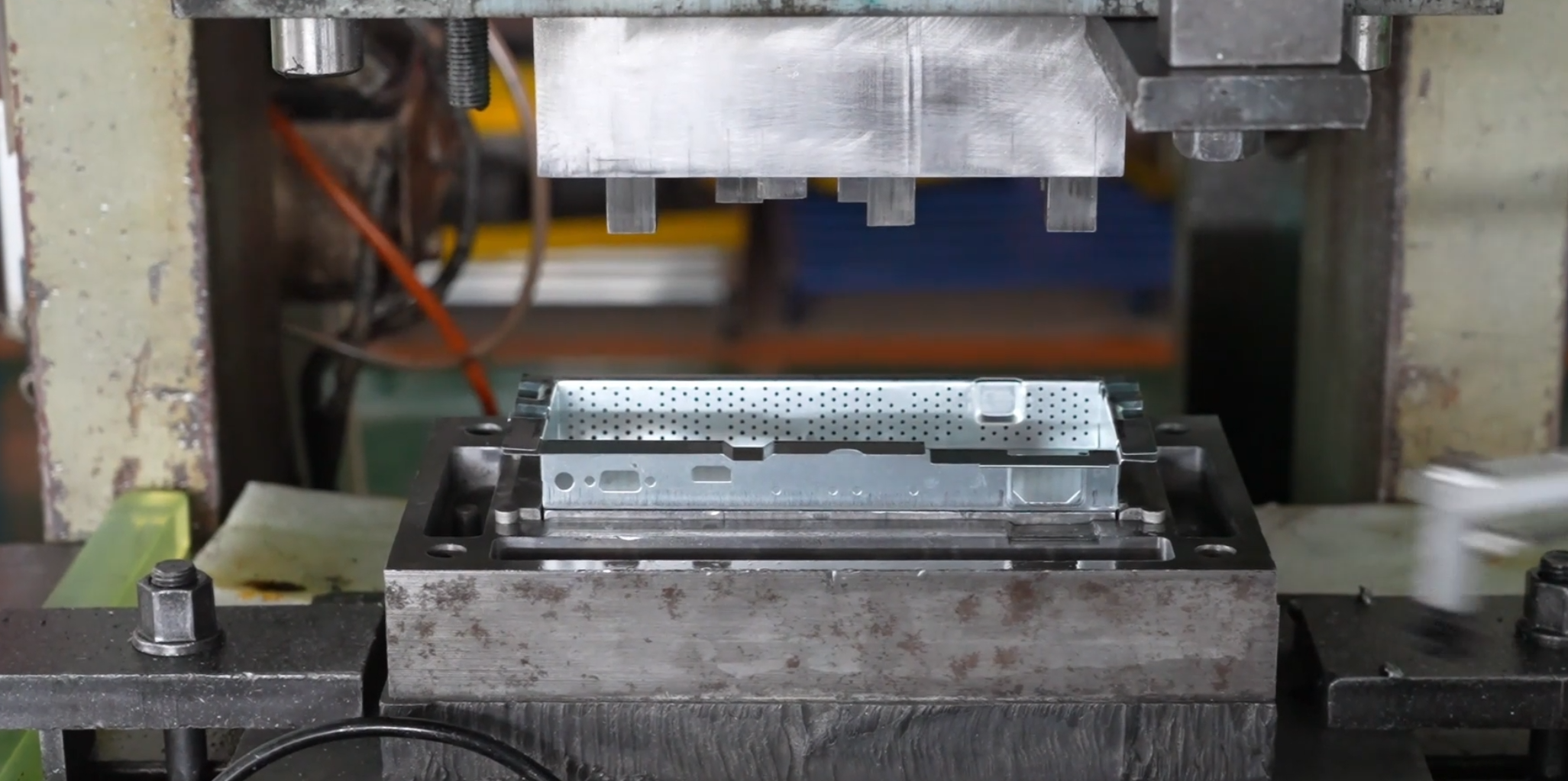

Le débavurage après emboutissage métallique constitue une étape critique de post-traitement pour garantir la précision, la sécurité et les performances des pièces métalliques embouties. Les bavures — petits rebords ou imperfections formés durant l’emboutissage — peuvent nuire au fonctionnement des pièces, causer des problèmes d’assemblage ou même présenter des risques de sécurité.

Le débouchage consiste à retirer les bavures indésirables sur les composants métalliques après le poinçonnage. Ces bavures proviennent de la déformation du matériau pendant le découpage ou le perçage. Un bon débouchage améliore la durée de vie des pièces, réduit le frottement dans les assemblages et améliore l'esthétique. Les applications courantes incluent les composants automobiles, les pièces aéronautiques et les boîtiers électroniques .

Les méthodes mécaniques, telles que le polissage vibratoire ou le sablage, utilisent une force physique pour éliminer les bavures. Idéales pour la production en grand volume, ces techniques assurent des résultats uniformes mais peuvent nécessiter un nettoyage ultérieur pour retirer les particules abrasives résiduelles.

La méthode d'énergie thermique (TEM) utilise une mixture de gaz combustibles pour brûler les bavures en quelques millisecondes. Adaptée aux géométries complexes, la TEM n'engendre aucune contrainte mécanique mais nécessite un contrôle précis pour éviter toute déformation des pièces.

Cette méthode utilise l'électrolyse pour dissoudre sélectivement les bavures. Elle est idéale pour les composants délicats où un contact mécanique pourrait causer des dommages.

Les outils manuels tels que les limes ou les couteaux à débavurer sont économiques pour de petites séries mais nécessitent beaucoup de main-d'œuvre. La qualité de finition dépend largement du savoir-faire de l'opérateur.

L'azote liquide rend les bavures fragiles, ce qui facilite leur élimination par vibration mécanique. Cette méthode est écologique et efficace pour les plastiques et les métaux.

Des recherches sur les paramètres d'usinage (par exemple, la vitesse de coupe, la pression) montrent leur impact sur l'intégrité de surface. Par exemple, des vitesses de coupe plus élevées lors d'opérations de fraisage augmentent l'usure de l'outil et la rugosité de surface1. De même, en débavurage :

Contrôle de la pression : Une force excessive dans les méthodes mécaniques peut provoquer des microfissures.

Gestion de la température : Les méthodes thermiques nécessitent des seuils de chaleur précis pour éviter la dégradation des matériaux.

Efficacité temporelle : Les systèmes automatisés, tels que le déburrage robotisé, réduisent les temps de cycle tout en assurant une grande régularité. .

Les inspections post-déburrage garantissent la conformité aux normes industrielles telles que l'ASME Y14.5. Les paramètres clés incluent :

Rugosité de surface (Ra) : Mesurée à l'aide de profilomètres ; des valeurs Ra plus basses indiquent des surfaces plus lisses.

Rayon d'arête : Paramètre essentiel pour les pièces soumises à des charges cycliques.

Essai d'adhérence : Garantit que les revêtements (s'ils sont appliqués) adhèrent correctement aux surfaces déburrées .

Automobile : Les composants de transmission déburrés réduisent l'usure et le bruit.

Appareils médicaux : Les instruments chirurgicaux sans bavures évitent la contamination.

Électronique : Les connecteurs de précision nécessitent des bords parfaits pour une conductivité optimale.

Actualités à la Une

Actualités à la Une