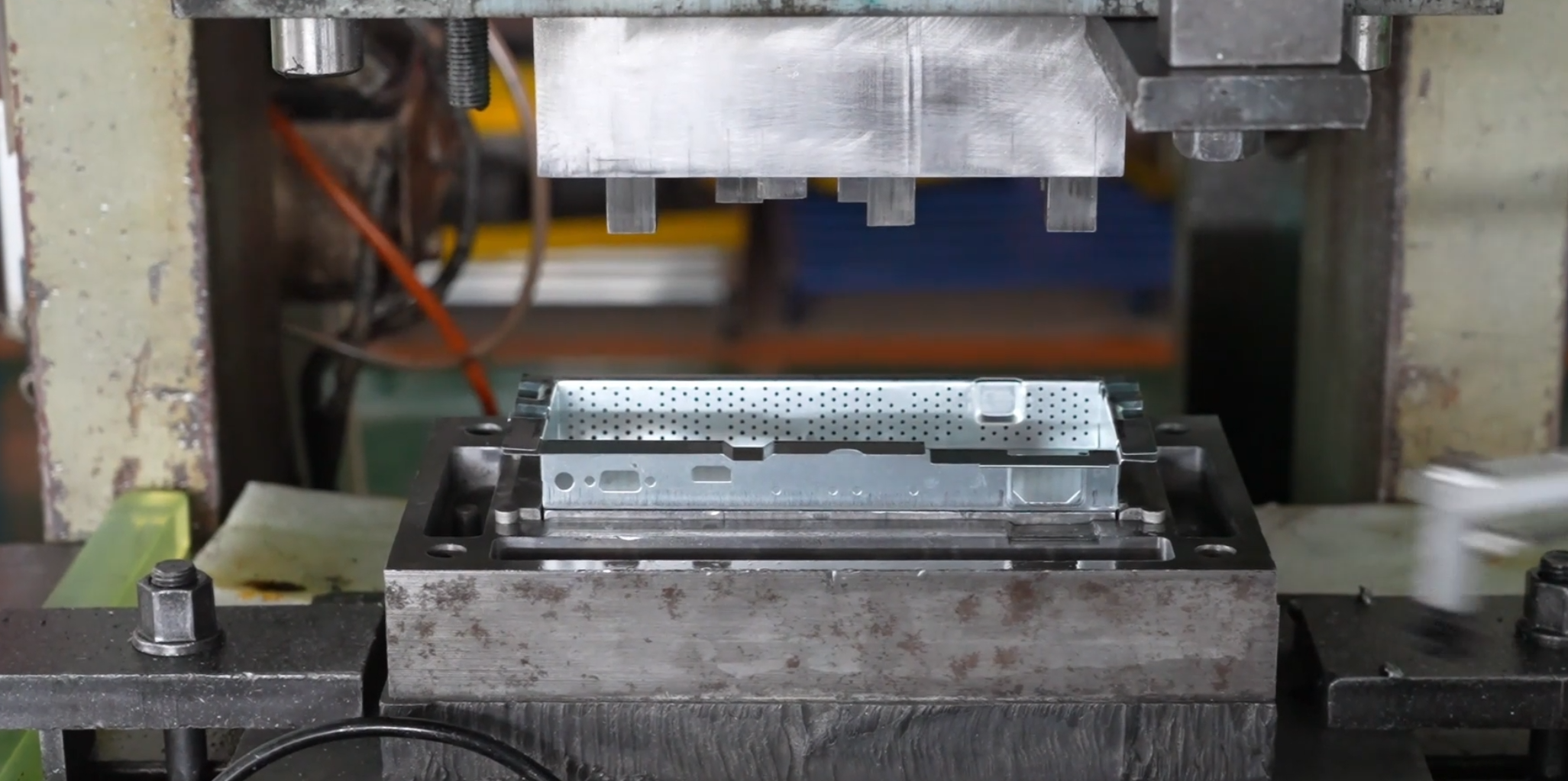

A fémdombrítás eltávolítása egy kritikus utófeldolgozó lépés a domblapolt alkatrészek pontosságának, biztonságának és funkcióinak biztosításához. A burrok – apró kiemelkedő élek vagy hibák, amelyek a domblapolás során keletkeznek – ronthatják az alkatrészek teljesítményét, összeszerelési problémákat okozhatnak, vagy akár biztonsági kockázatot is jelenthetnek.

A csiszolás során az anyag alakítása közben keletkező, a megmunkálás után fennmaradt, szükségtelen éleket távolítják el a fémdöntőkből. Ezek az élek a vágás vagy kivágás során keletkeznek. A hatékony csiszolás növeli az alkatrészek élettartamát, csökkenti a súrlódást a szerelvényekben, valamint javítja az esztétikai megjelenést. A csiszolás gyakori alkalmazási területei: autóipari alkatrészek, repülőgépipari alkatrészek és elektronikai házak. .

Mechanikus módszerek, mint például vibrációs csiszolás vagy szemcsés fúvás, fizikai erőt alkalmaznak a szélek eltávolítására. Ezek a módszerek ideálisak nagy mennyiségű termeléshez, biztosítják az egységes eredményeket, de a maradék szemcsés anyag eltávolításához gyakran szükség van utólagos tisztításra.

A termikus energia módszer (TEM) egy éghető gázelegyet használ, amellyel a szélek millisekundumok alatt elégethetők. Összetett geometriájú alkatrészekhez ideális, a termikus csiszolás nem okoz mechanikai feszültséget, de pontos szabályozást igényel a részek eldeformálódásának elkerüléséhez.

Ez a módszer az elektrolízist használja a szikkek szelektív feloldására. Kiemelkedően alkalmas olyan érzékeny alkatrészeknél, ahol a mechanikai érintkezés sérülést okozhat.

Kézi eszközök, mint fájlak vagy szikkező kések, költséghatékonyak kis mennyiség esetén, de munkaigényesek. Az eredmény egyenletessége nagyban múlik az operátor képzettségétől.

A folyékony nitrogén megkeményíti a szikkeket, így azokat mechanikai rezgással könnyű eltávolítani. Ez a módszer környezetbarát, valamint hatékony műanyagokhoz és fémekhez.

A megmunkálási paraméterekkel (pl. vágási sebesség, nyomás) kapcsolatos kutatások rávilágítottak azok felületi integritásra gyakorolt hatására. Például a magasabb vágási sebesség fröccsöntési műveletek során növeli a szerszám kopását és a felület érdességét1. Hasonlóképpen, szikkektelenítés esetén:

Nyomásszabályozás : A túl nagy erő mechanikai módszerek esetén mikrotöréseket okozhat.

Hőmérséklet-szabályozás : A hőalapú módszerek pontos hőmérsékleti küszöbértékeket igényelnek az anyagöregedés elkerüléséhez.

Időhatékonyság : Automatizált rendszerek, mint például robotos csavarhúzók, csökkentik a ciklusidőt, miközben fenntartják az egységességet .

A csavarok utáni ellenőrzések biztosítják az ipari szabványok, például az ASME Y14.5 való megfelelést. Főbb mérőszámok:

Felületi érdesség (Ra) : Profilométerrel mérik; alacsonyabb Ra-értékek simább felületeket jeleznek.

Élsugár : Kritikus fontosságú azoknál az alkatrészeknél, amelyek fáradási terhelésnek vannak kitéve.

Tapadásvizsgálat : Biztosítja, hogy a bevonatok (ha vannak felhordva) megfelelően tapadjanak a lekerekített felületekre .

Autóipar : A lekerekített sebességváltó alkatrészek csökkentik az elhasználódást és a zajt.

Orvostechnikai eszközök : A szikra-mentes sebészeti műszerek megakadályozzák a szennyeződést.

Elektronika : A precíziós csatlakozókhoz tökéletes élek szükségesek az optimális vezetőképesség érdekében.