Background del progetto

Un produttore di attrezzature industriali richiedeva la produzione in serie di supporti di montaggio per il fissaggio di armadietti di controllo automatici. Questi supporti devono resistere a un uso prolungato in ambienti industriali umidi, richiedendo un'elevata resistenza strutturale e una notevole resistenza alla corrosione. Dopo aver confrontato diversi fornitori, il cliente ha scelto infine di collaborare con noi.

Requisiti tecnici

-

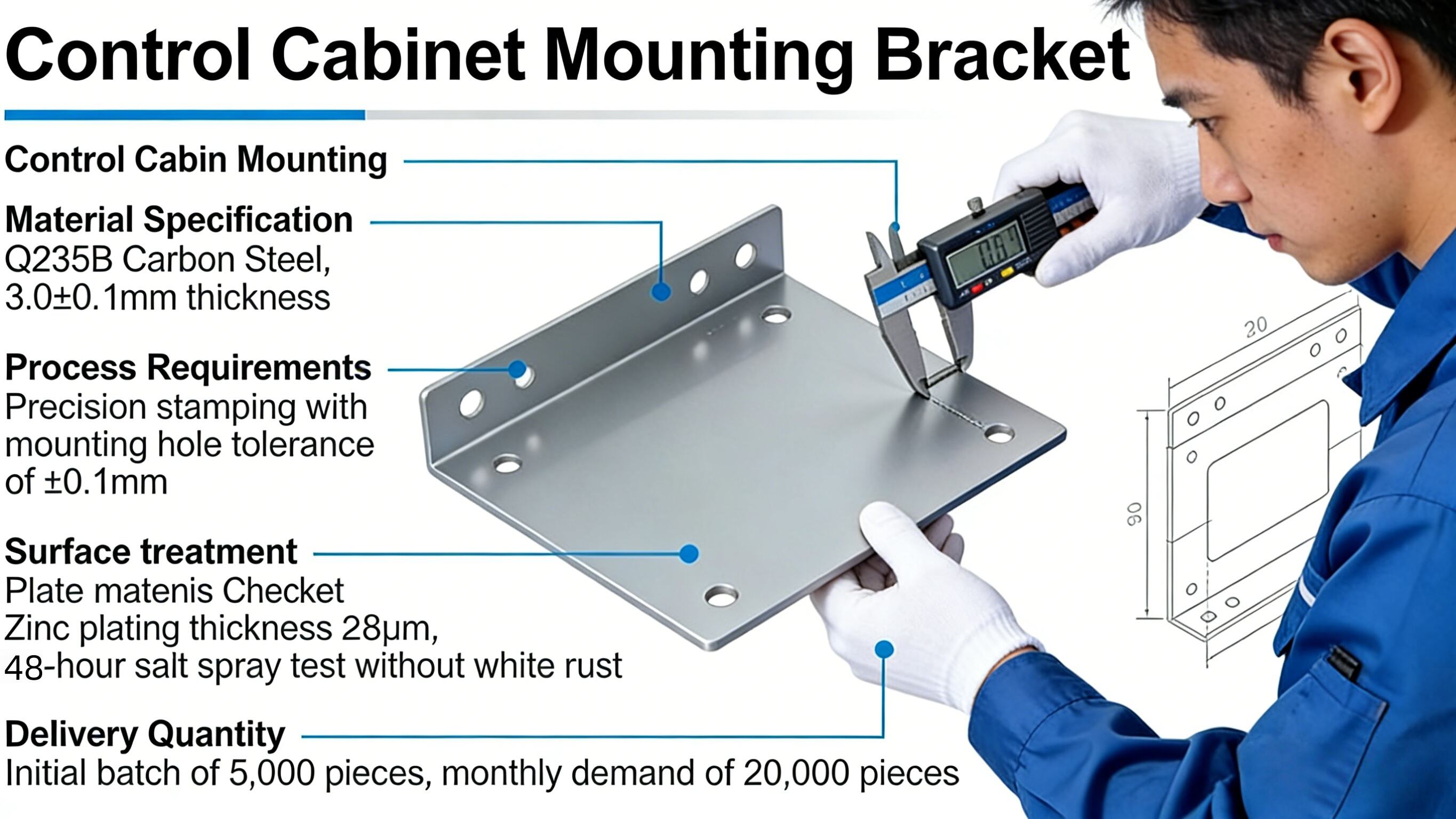

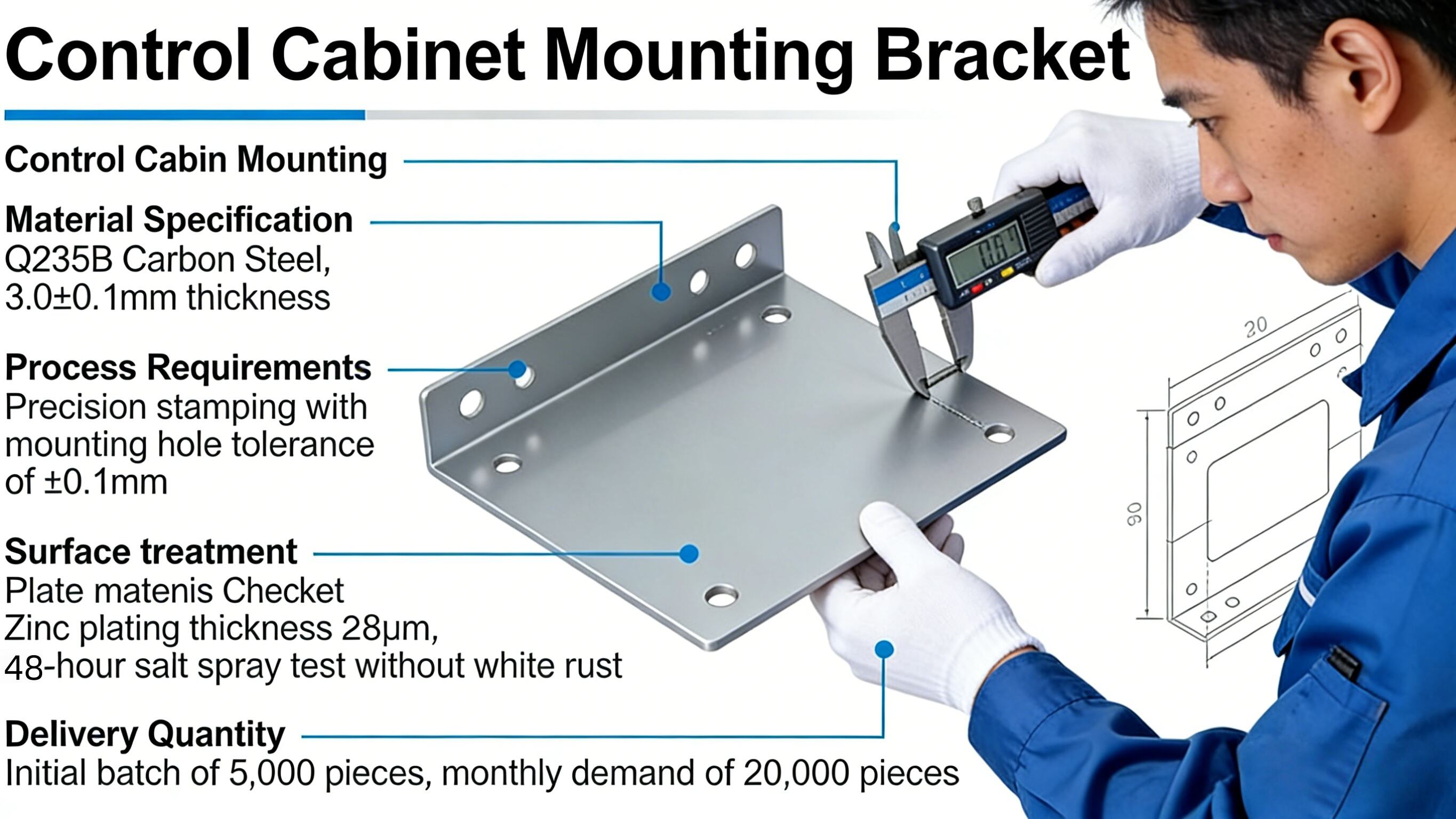

Nome del prodotto : Supporto di montaggio per armadietto di controllo

-

Specifiche materiali : Acciaio al carbonio Q235B, spessore 3,0±0,1 mm

-

Requisiti di processo : Formatura mediante stampaggio di precisione, tolleranza fori di montaggio ±0,1 mm

-

Trattamento superficiale : Spessore della zincatura ≥8 μm, prova del nebulizzatore salino di 48 ore senza ruggine bianca

-

Quantità di Consegna : Lotto iniziale di 5.000 pezzi, domanda mensile di 20.000 pezzi

Flusso di processo dettagliato

Ispezione delle Materie Prime

-

Utilizzare uno spettrometro per effettuare l'analisi compositiva delle piastre in acciaio al carbonio, garantendo la conformità allo standard Q235B standard.

- Effettuare misurazioni dello spessore in più punti per garantire l'uniformità del materiale.

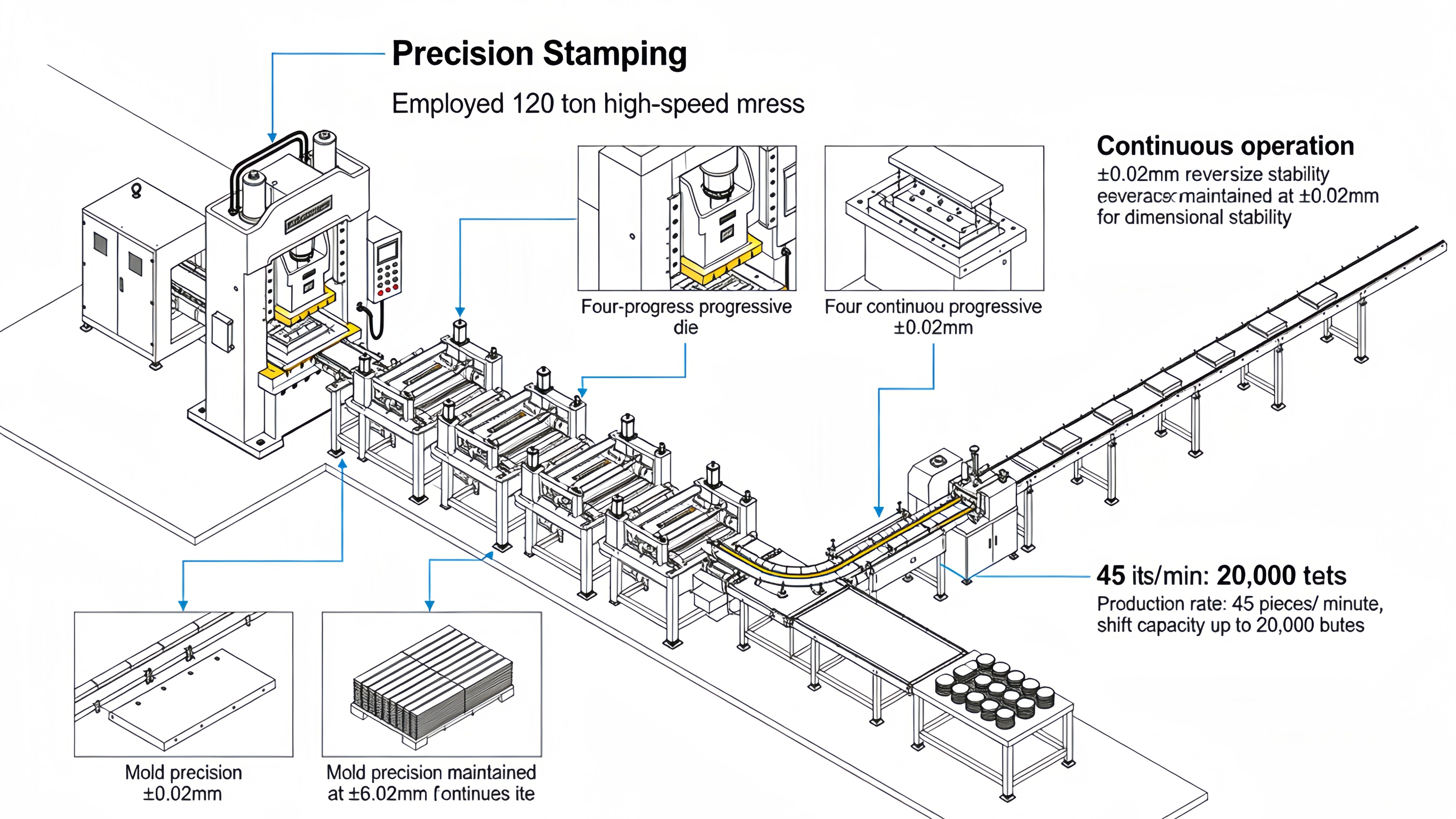

Formatura per stampaggio di precisione

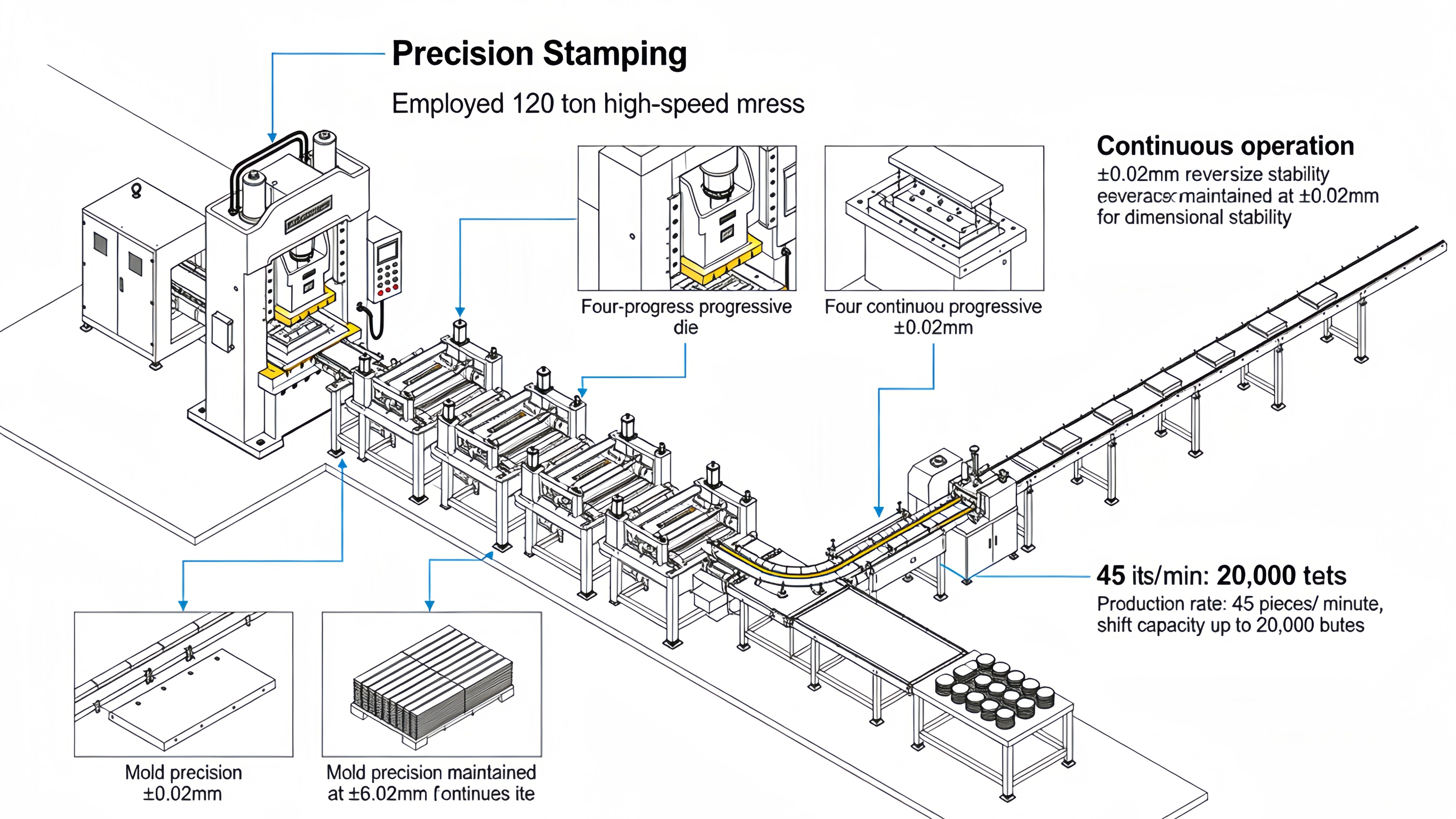

- Utilizza una pressa ad alta velocità da 120 tonnellate con una matrice progressiva a quattro stadi per il funzionamento continuo.

- La precisione della matrice raggiunge ±0,1 mm, garantendo la stabilità dimensionale del prodotto.

-

Ciclo di produzione: 25 pezzi al minuto, capacità produttiva per turno fino a 10.000 pezzi.

Trattamento superficiale con zincatura

-

Sottoporsi a un rigoroso processo di pretrattamento:

-

Rimuovimento grassi : Agente sgrassante alcalino, temperatura 60°C, tempo 5 minuti.

-

Aceto di aceto di vinile : Concentrazione di acido cloridrico 18%, temperatura ambiente, tempo 15 minuti.

-

Placcatura in zinco : Temperatura del bagno di zinco 450°C, tempo di immersione 2 minuti.

-

Passività : Trattamento di passivazione cromata per migliorare le prestazioni anticorrosione.

Misure di Garanzia della Qualità

Ispezione durante il Processo

-

Ispezione del primo campione : Eseguire un'ispezione a dimensione completa prima dell'inizio di ogni turno.

-

Sistema di ispezione mobile : Campionare e verificare le dimensioni critiche ogni ora.

-

Confronto con l'ultimo pezzo : Conservare l'ultimo prodotto di ogni ciclo produttivo come riferimento per la tracciabilità della qualità.

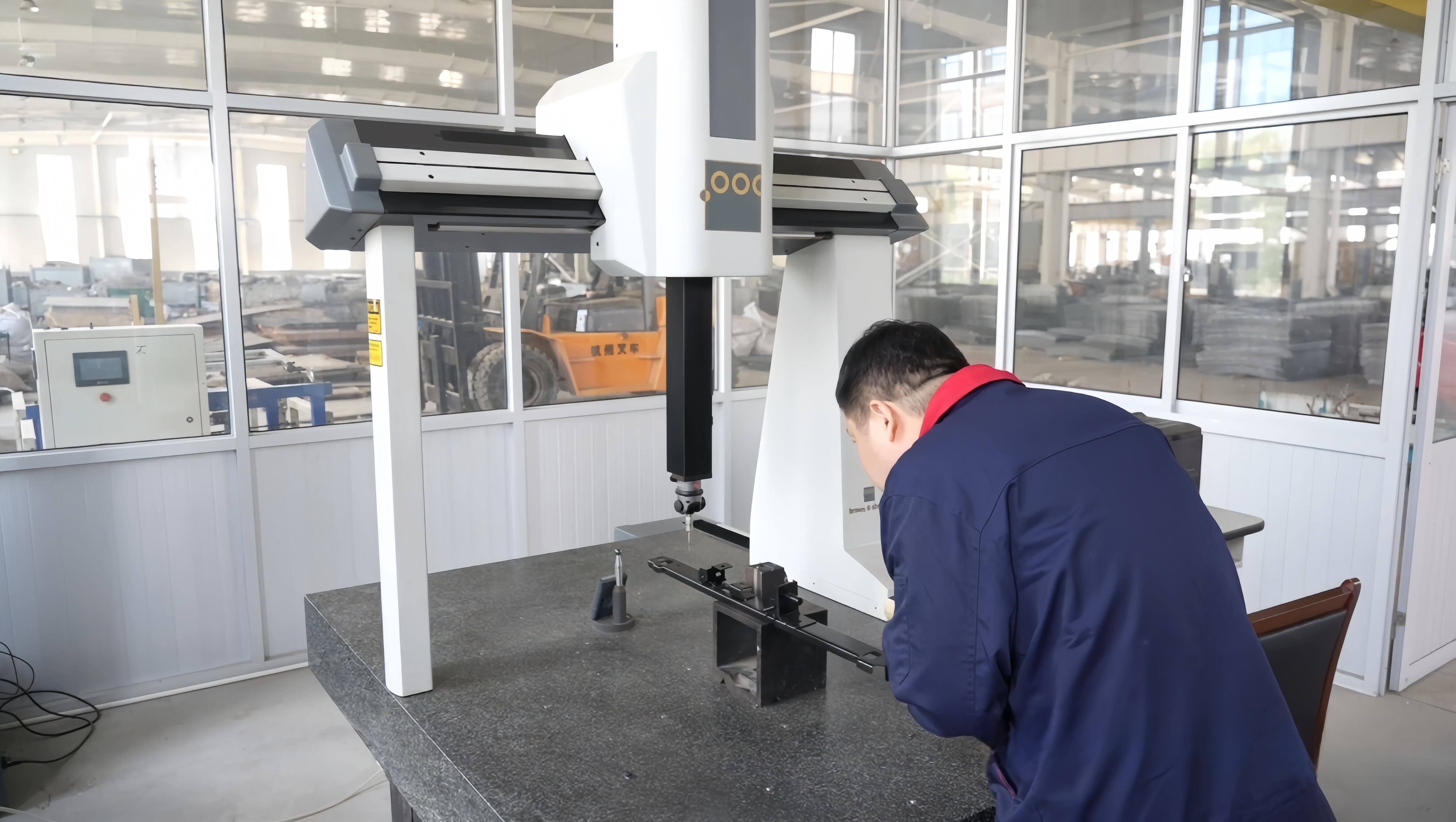

Test sul Prodotto Finito

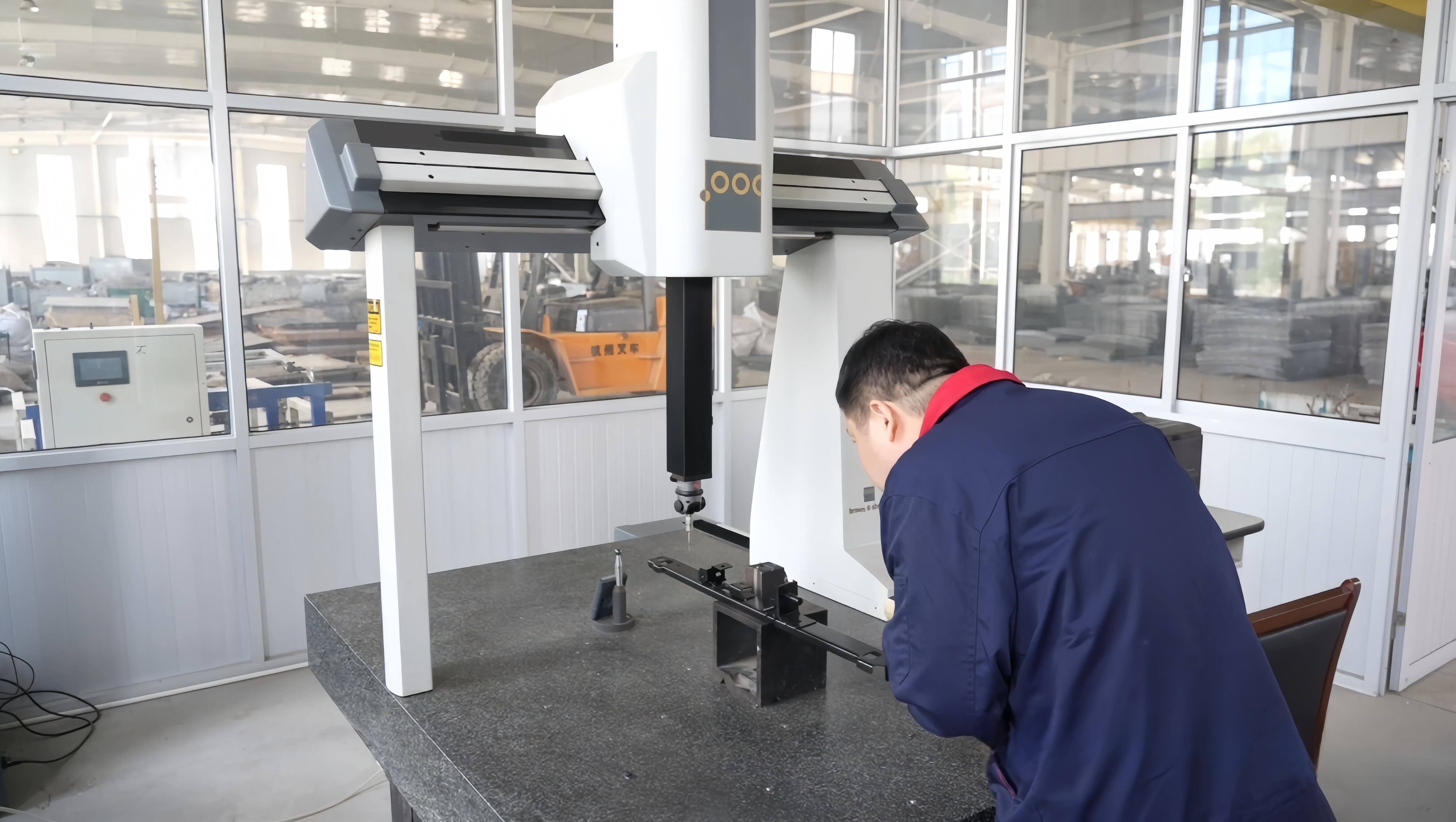

- Utilizzare una macchina di misura a coordinate (CMM) per verificare la precisione dei fori di montaggio.

- Utilizzare un misuratore dello spessore del rivestimento in zinco per misurazioni puntuali multiple.

- Inviare periodicamente campioni a istituti terzi per test di corrosione mediante nebbia salina.

Risultati finali e feedback del cliente

Le staffe zincate presentano una superficie blu-bianca uniforme con un rivestimento denso ed omogeneo. Durante l'accettazione, il cliente ha particolarmente elogiato le seguenti caratteristiche del prodotto:

- Qualità eccellente del rivestimento, privo di difetti come mancanza di placcatura o sbucciature.

- L'accuratezza dei fori di montaggio soddisfa pienamente i requisiti.

- Elevata stabilità strutturale.

I nostri vantaggi produttivi

Attraverso questo caso, abbiamo dimostrato le nostre capacità professionali nella produzione di componenti in acciaio al carbonio:

- Esperienza consolidata nel processo di zincatura.

- Sistema rigoroso di controllo qualità.

- Garanzia affidabile sui tempi di consegna.

- Controllo competitivo dei costi.

Ci specializziamo nell'offrire ai clienti servizi di lavorazione metalli affidabili e convenienti. Per esigenze correlate, non esitate a contattarci per una proposta di soluzione e un preventivo.