Фон проекта

Производителю промышленного оборудования потребовалось серийное производство монтажных кронштейнов для крепления автоматизированных шкафов управления. Эти кронштейны должны выдерживать длительную эксплуатацию в условиях повышенной влажности на промышленных объектах, что требует высокой прочности конструкции и устойчивости к коррозии. После сравнения нескольких поставщиков клиент в конечном итоге выбрал сотрудничество с нами.

Технические требования

-

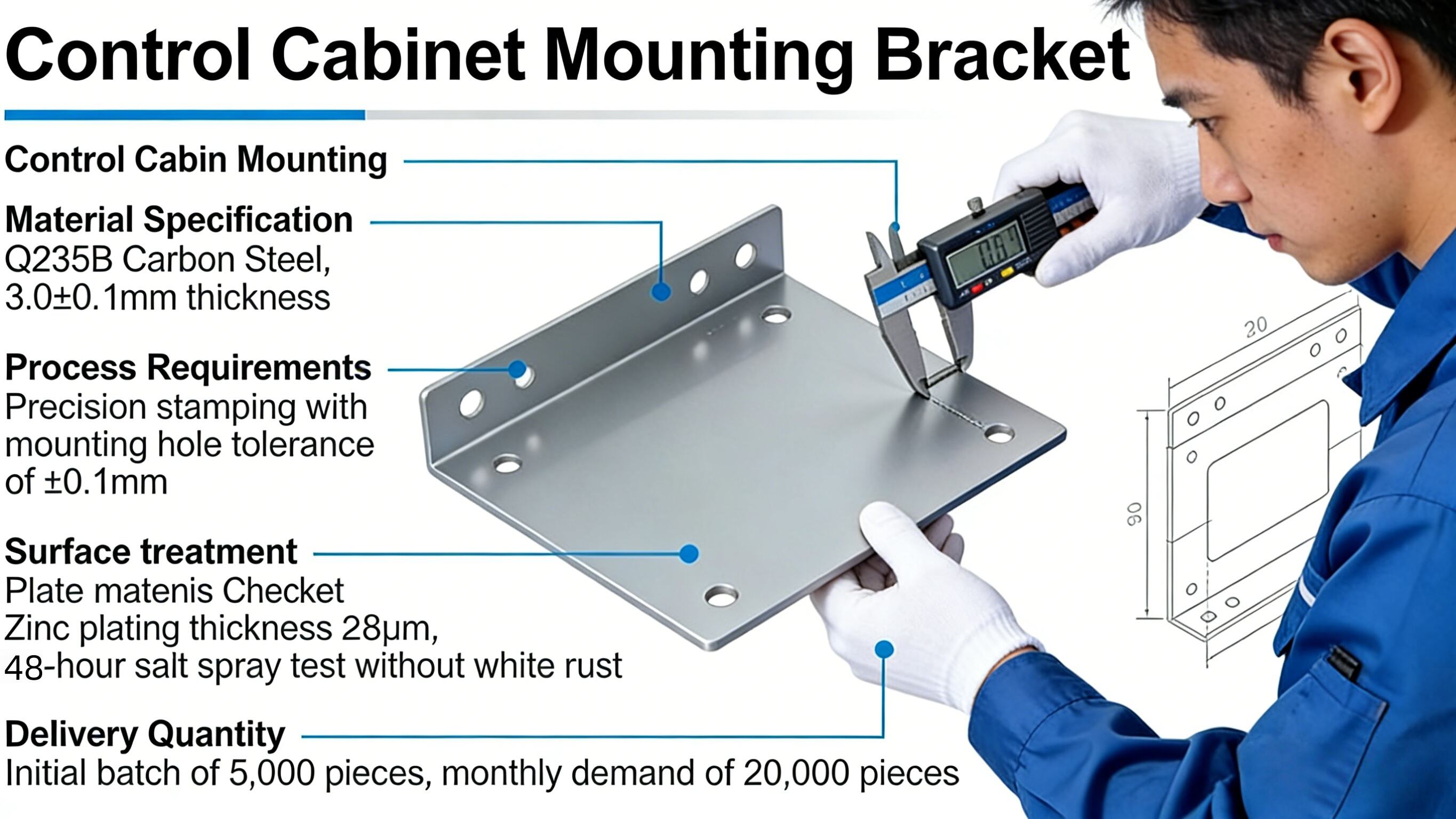

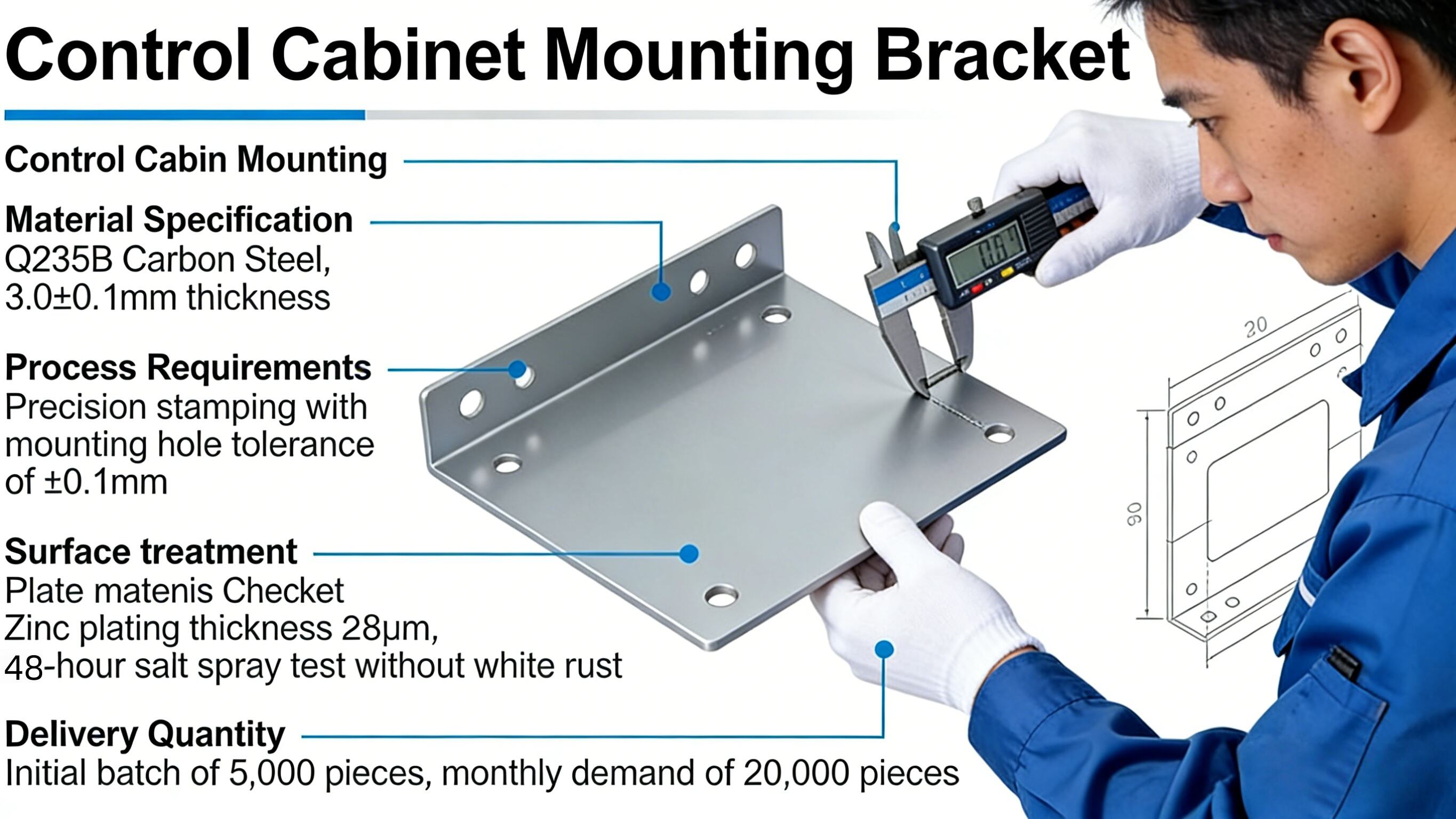

Название продукта : Кронштейн крепления шкафа управления

-

Спецификация материала : Углеродистая сталь Q235B, толщина 3,0±0,1 мм

-

Требования к процессу : Прецизионное штампование, допуск отверстий крепления ±0,1 мм

-

Поверхностная обработка : Толщина цинкового покрытия ≥8 мкм, испытание соляным туманом в течение 48 часов без появления белой ржавчины

-

Количество поставки : Первоначальная партия 5 000 штук, ежемесячный спрос 20 000 штук

Подробная технологическая схема

Проверка сырья

-

Используйте спектрометр для проведения анализа состава углеродистых стальных плит, обеспечивая соответствие Q235B стандарты.

- Выполняйте измерения толщины в нескольких точках для гарантии однородности материала.

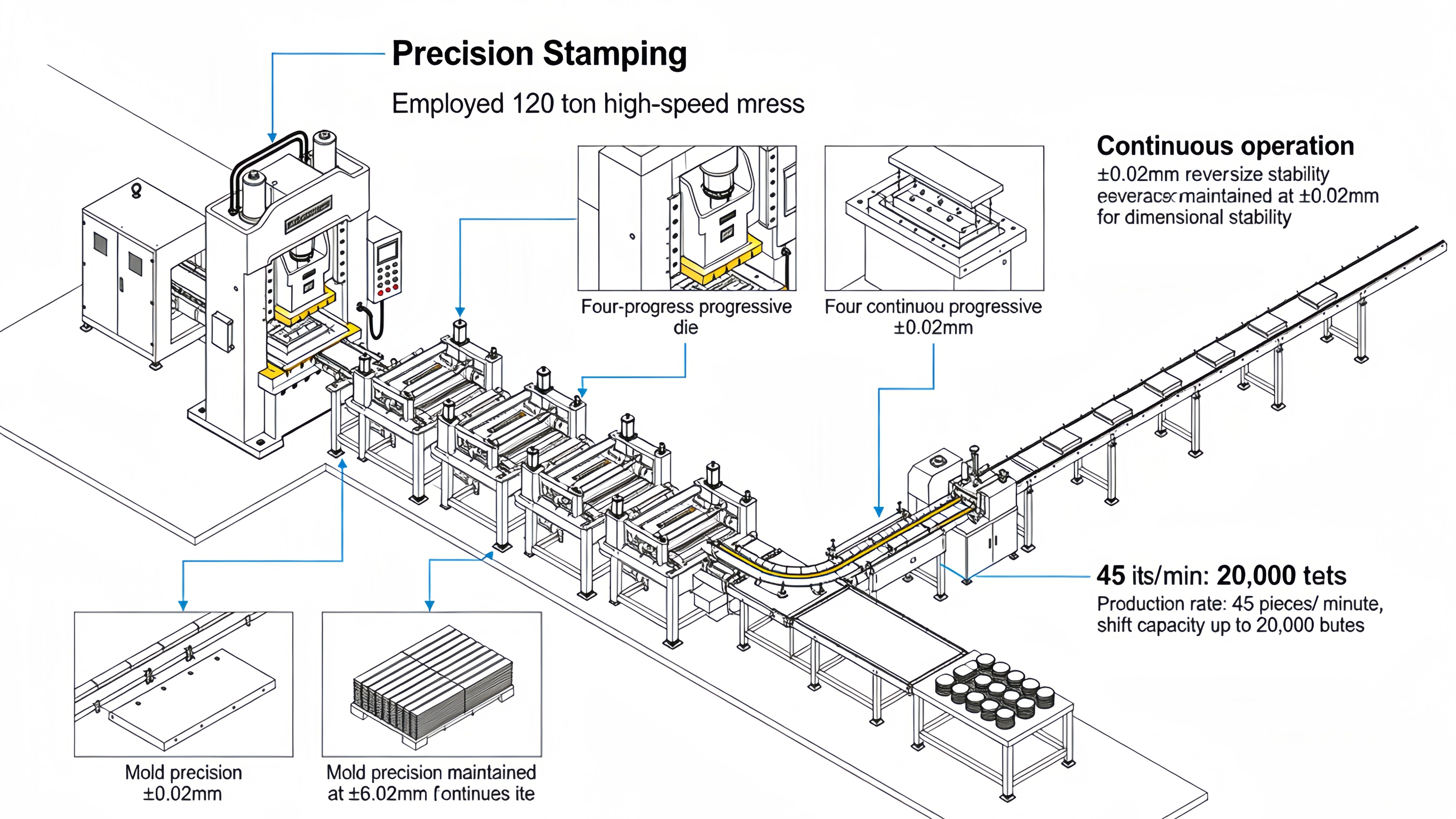

Формование с прецизионной штамповкой

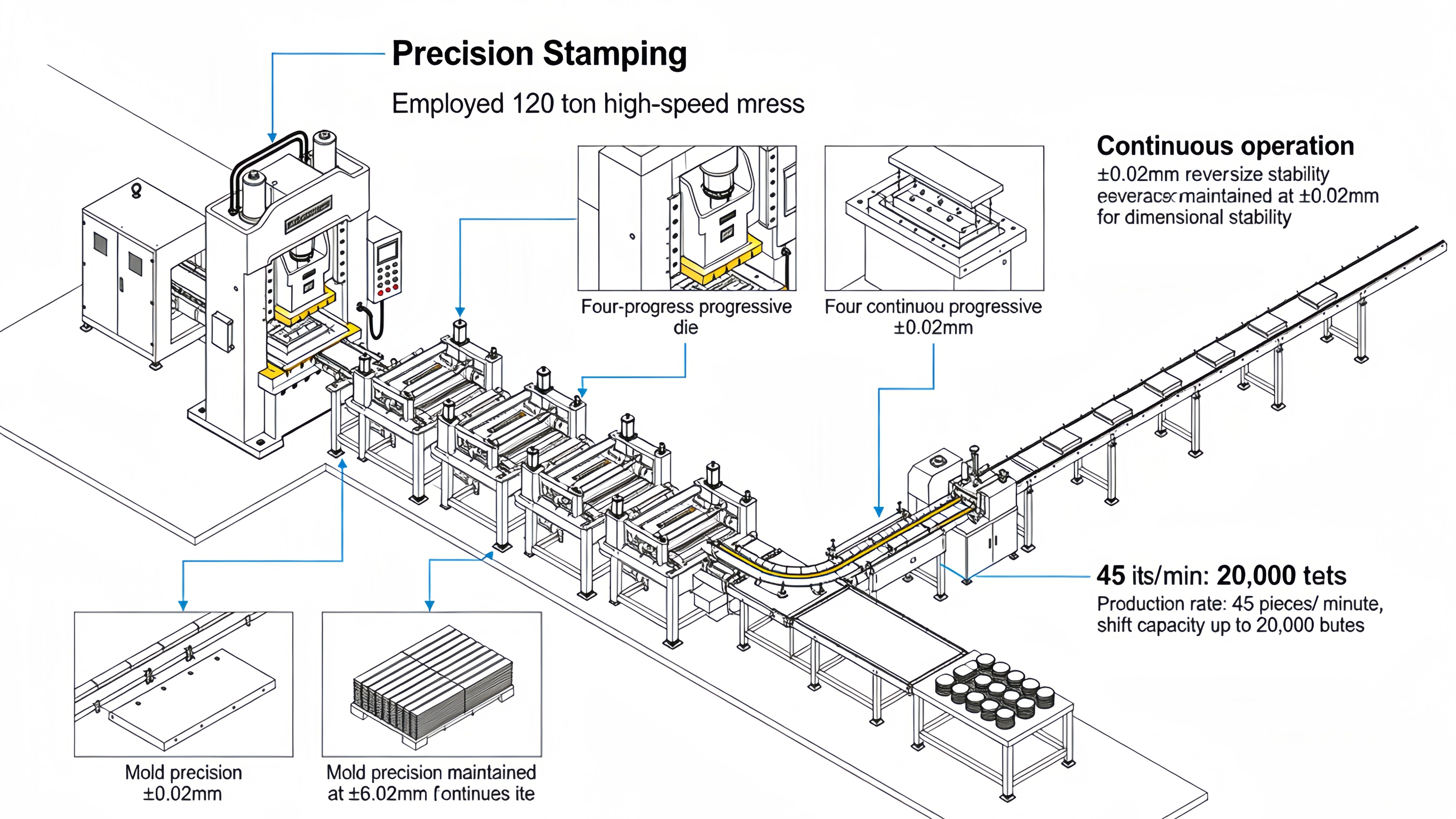

- Используйте 120-тонный высокоскоростной пресс с четырёхступенчатой прогрессивной матрицей для непрерывной работы.

- Точность матрицы достигает ±0,1 мм, что обеспечивает стабильность размеров изделия.

-

Цикл производства: 25 штук в минуту, производительность за смену — до 10 000 штук.

Поверхностная обработка — цинковое покрытие

-

Проходите строгий процесс предварительной обработки:

-

Обезжиривание : Щелочной обезжиривающий агент, температура 60 °C, время 5 минут.

-

Огурцы : Концентрация соляной кислоты 18 %, комнатная температура, время 15 минут.

-

Цинковое покрытие : Температура ванны с цинком 450 °C, время погружения 2 минуты.

-

Пассивирование : Пассивация хроматом для повышения антикоррозионных свойств.

Меры обеспечения качества

Проверка в процессе

-

Проверка первой партии : Проводить полноразмерный осмотр перед началом каждой смены.

-

Система обходного контроля : Отбирать образцы и проверять критические размеры каждый час.

-

Сравнение с последней деталью : Сохранять конечный продукт каждой производственной партии в качестве ссылки для отслеживания качества.

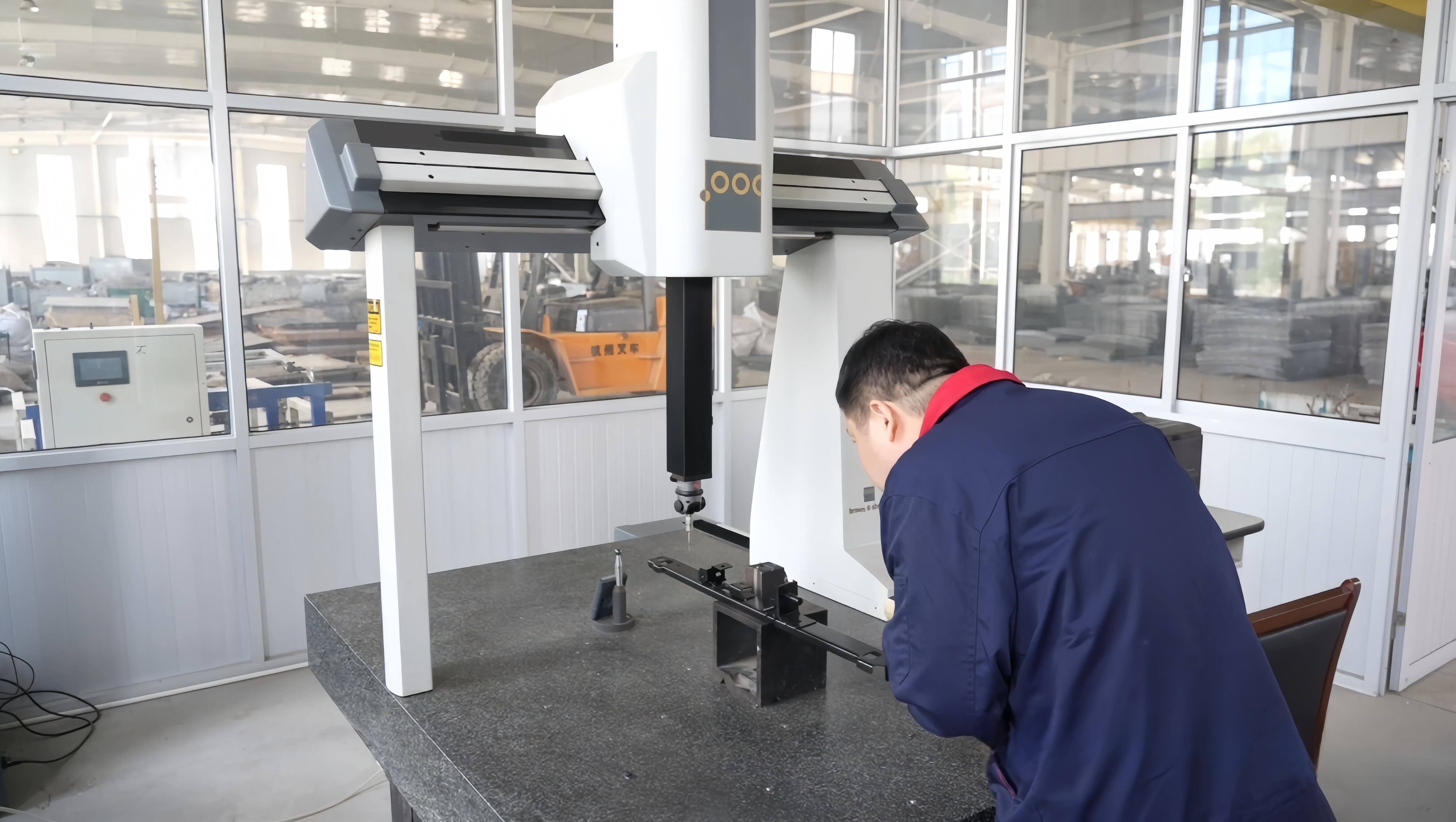

Испытания готовой продукции

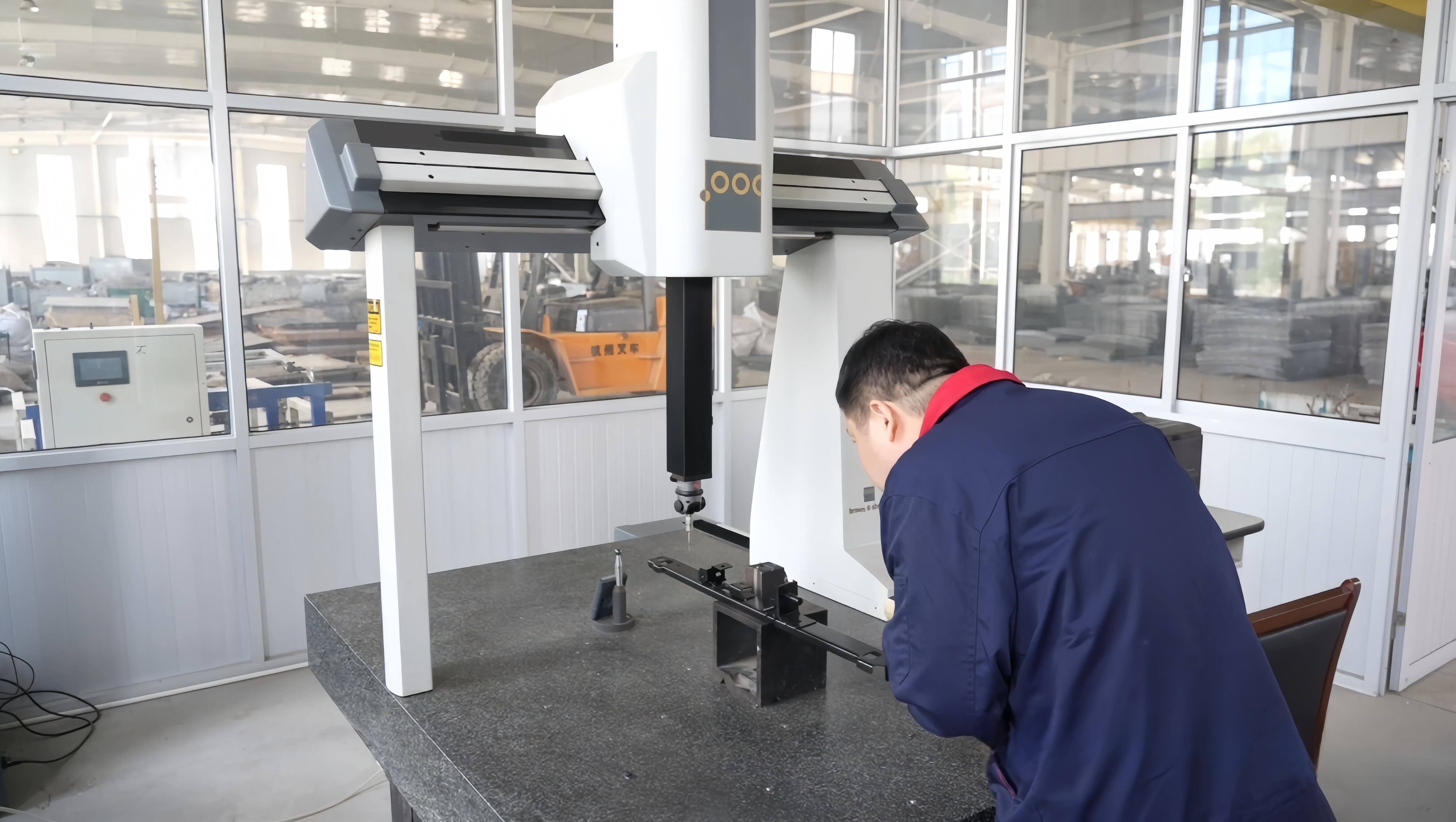

- Использовать координатно-измерительную машину (КИМ) для проверки точности монтажных отверстий.

- Применять толщиномер цинкового покрытия для измерения толщины в нескольких точках.

- Регулярно предоставляем образцы в сторонние учреждения для испытаний на коррозию солевым туманом.

Окончательные результаты и отзывы клиентов

Кронштейны с цинковым покрытием имеют равномерную поверхность голубовато-белого цвета с плотным и однородным слоем покрытия. При приемке заказчик особо отметил следующие характеристики продукции:

- Высокое качество покрытия, отсутствие дефектов, таких как пропущенное покрытие или отслаивание.

- Точность монтажных отверстий полностью соответствует требованиям.

- Высокая структурная устойчивость.

Наши производственные преимущества

Благодаря данному проекту мы продемонстрировали свои профессиональные возможности в производстве деталей из углеродистой стали:

- Отработанный опыт в процессе цинкования.

- Строгая система контроля качества.

- Надежные сроки поставки.

- Конкурентный контроль затрат.

Мы специализируемся на предоставлении клиентам надежного качества и экономически эффективных услуг в области металлообработки. По всем вопросам обращайтесь к нам, чтобы получить предложение по решению и коммерческое предложение.