Contexte du projet

Un fabricant d'équipements industriels nécessitait une production en série de supports de fixation pour armoires de contrôle automatisées. Ces supports doivent résister à une utilisation prolongée dans des environnements industriels humides, exigeant une excellente résistance structurelle et une grande résistance à la corrosion. Après comparaison de plusieurs fournisseurs, le client a finalement choisi de collaborer avec nous.

Exigences techniques

-

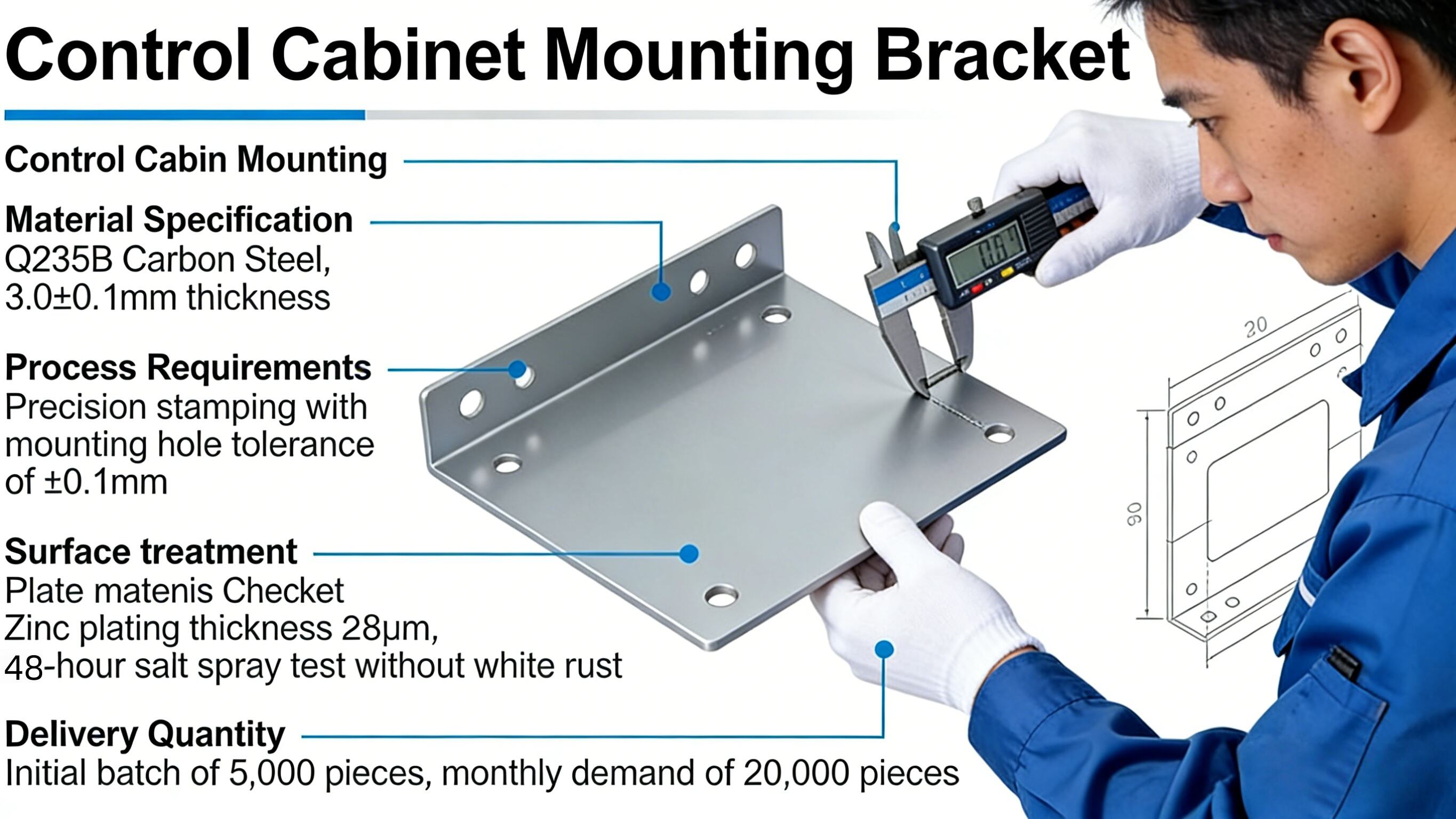

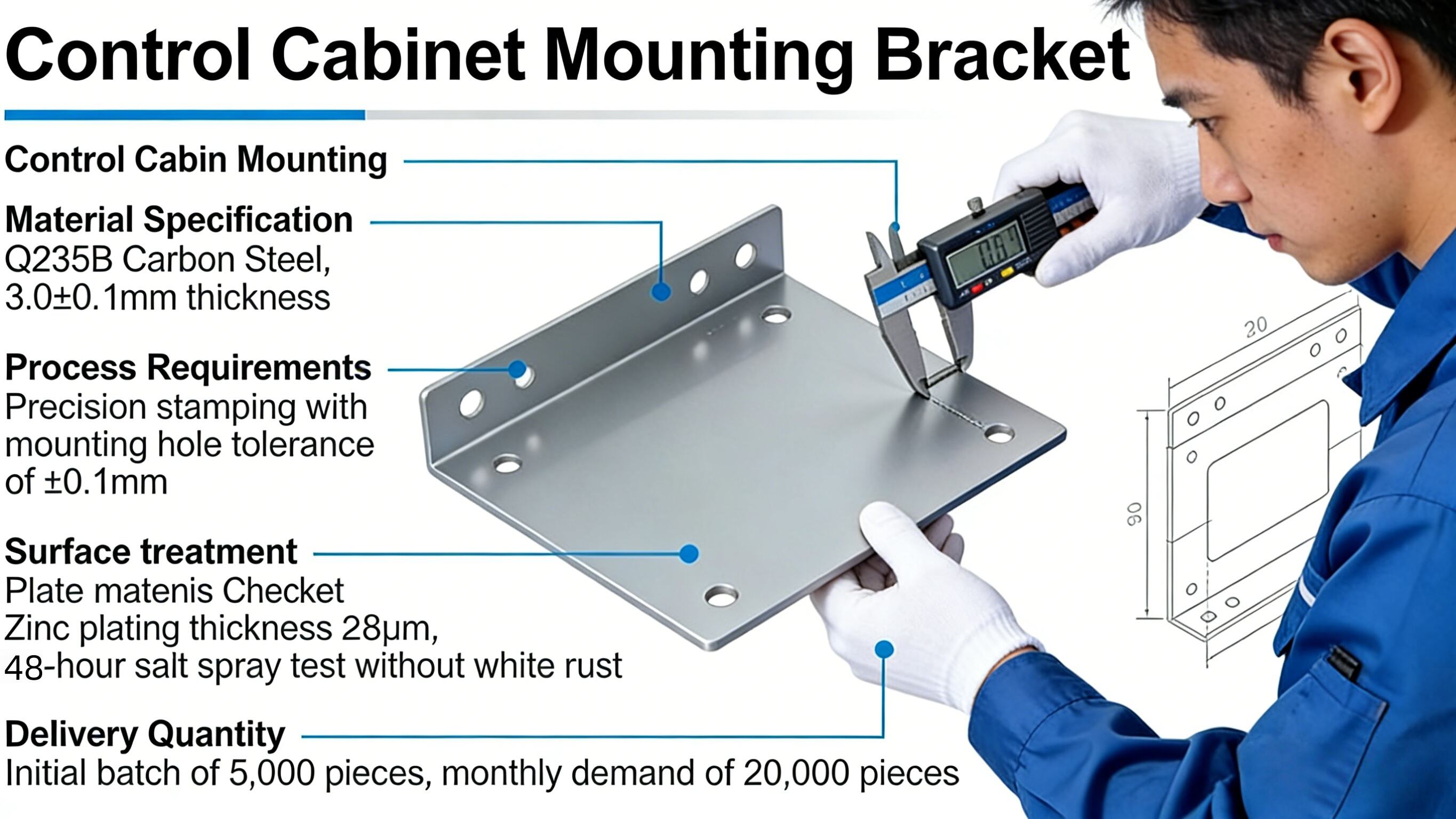

Nom du produit : Support de fixation pour armoire de commande

-

Spécification des matériaux : Acier au carbone Q235B, épaisseur 3,0 ± 0,1 mm

-

Exigences de processus : Formage par poinçonnage de précision, tolérance des trous de fixation ± 0,1 mm

-

Traitement de surface : Épaisseur du zingage ≥ 8 μm, test de brouillard salin de 48 heures sans rouille blanche

-

Quantité de livraison : Lot initial de 5 000 pièces, demande mensuelle de 20 000 pièces

Flux de processus détaillé

Inspection des matières premières

-

Utiliser un spectromètre pour effectuer une analyse compositionnelle des tôles en acier au carbone, en veillant à la conformité avec la norme Q235B normes.

- Effectuer des mesures d'épaisseur en plusieurs points afin de garantir l'uniformité du matériau.

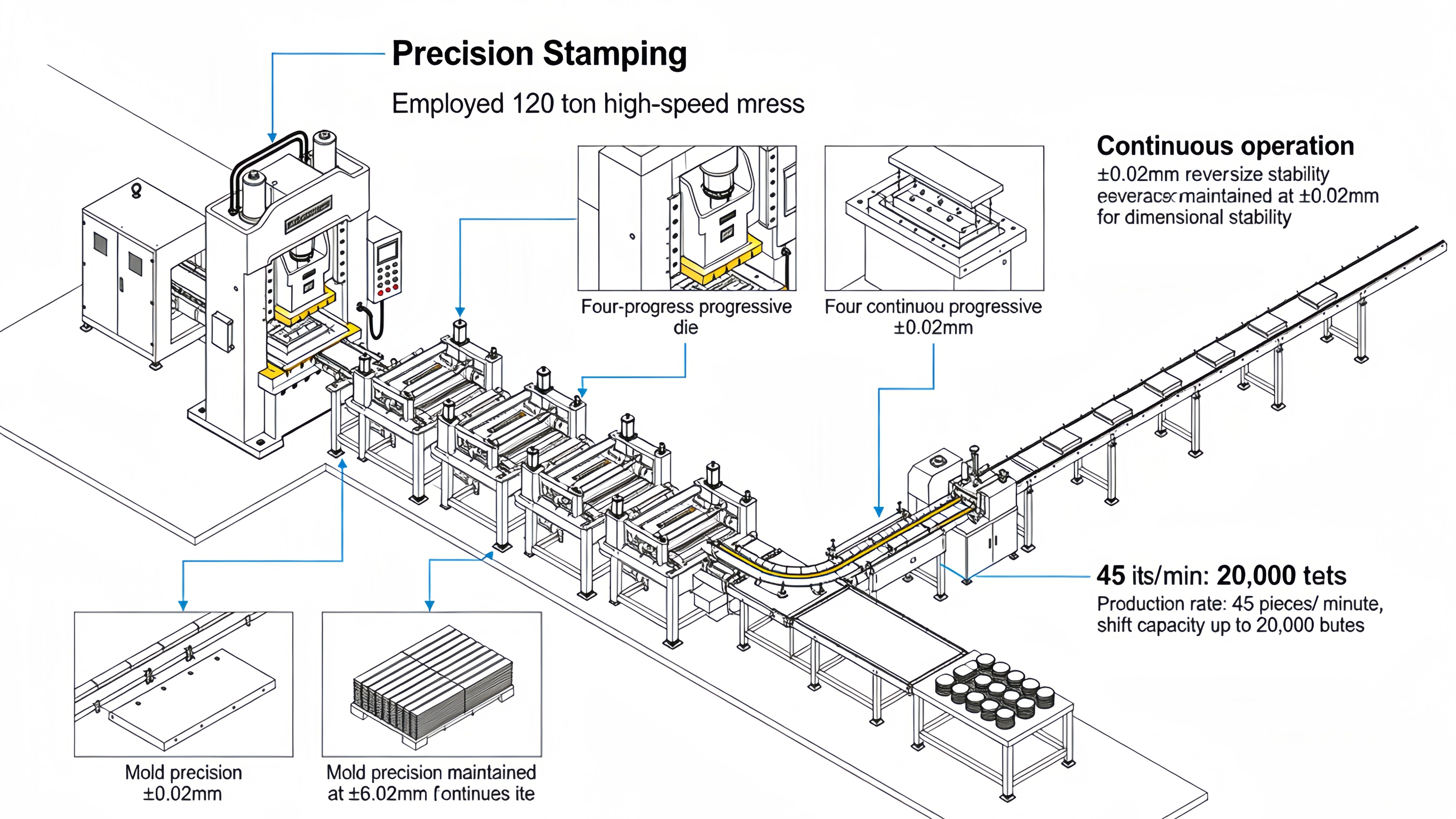

Formage par estampage de précision

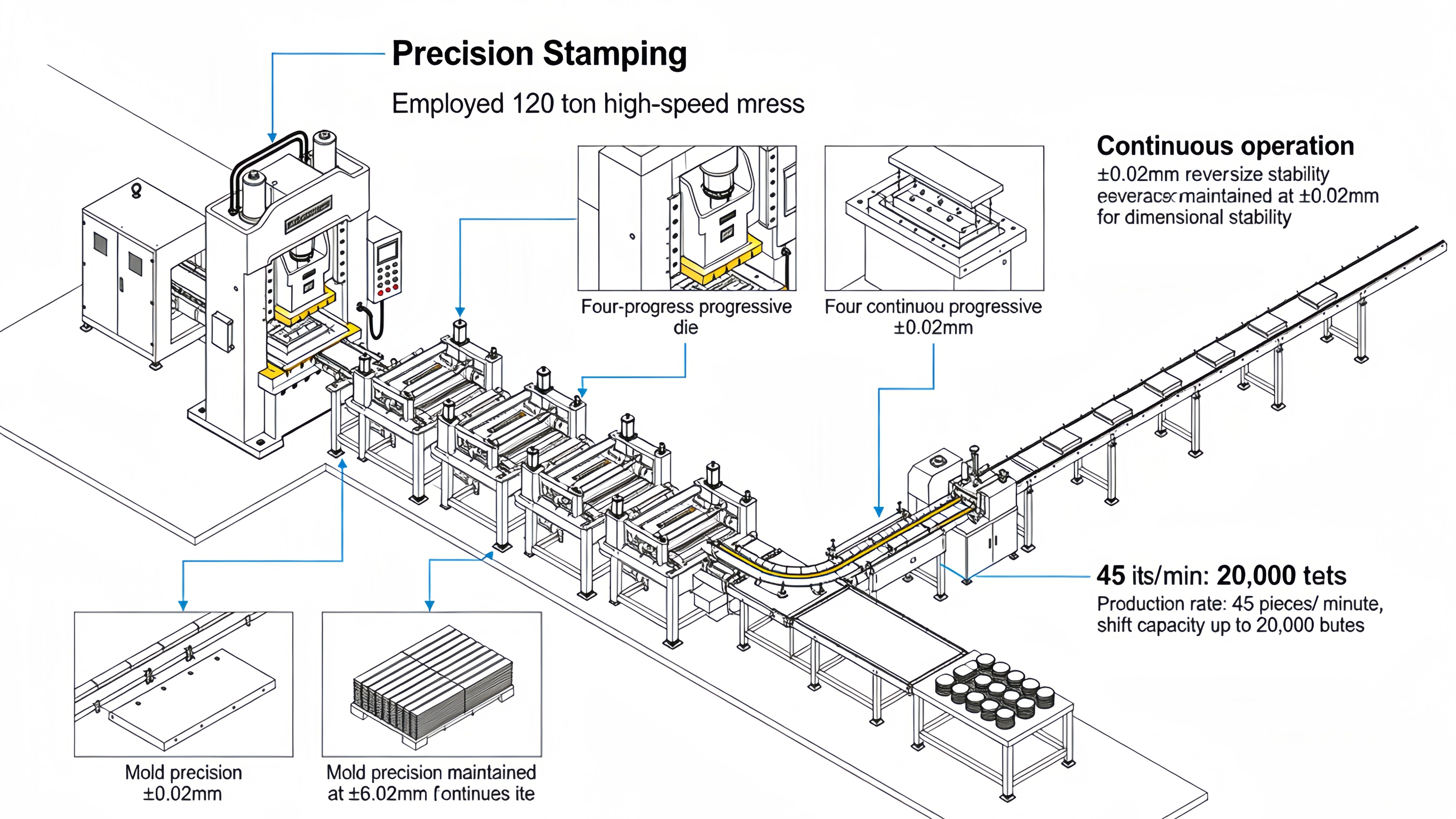

- Utiliser une presse haute vitesse de 120 tonnes équipée d'une matrice progressive à quatre étages pour un fonctionnement continu.

- La précision de la matrice atteint ±0,1 mm, assurant la stabilité dimensionnelle du produit.

-

Cycle de production : 25 pièces par minute, capacité de production par poste pouvant atteindre 10 000 pièces.

Traitement de surface par galvanisation

-

Subir un processus de prétraitement rigoureux :

-

Désengraissage : Agent de dégraissage alcalin, température 60 °C, durée 5 minutes.

-

Pâte à crêpes : Concentration d'acide chlorhydrique à 18 %, température ambiante, durée de 15 minutes.

-

Plaquage au zinc : Température du bain de zinc à 450 °C, temps d'immersion de 2 minutes.

-

Passivation : Traitement de passivation au chromate pour améliorer les performances anti-corrosion.

Mesures d'Assurance Qualité

Inspection en cours de processus

-

Inspection du premier exemplaire : Effectuer une inspection complète des dimensions avant le début de chaque poste.

-

Système d'inspection tournante : Prélever un échantillon et vérifier horairement les dimensions critiques.

-

Comparaison avec la dernière pièce : Conserver le dernier produit de chaque série de production comme référence pour la traçabilité de la qualité.

Test des produits finis

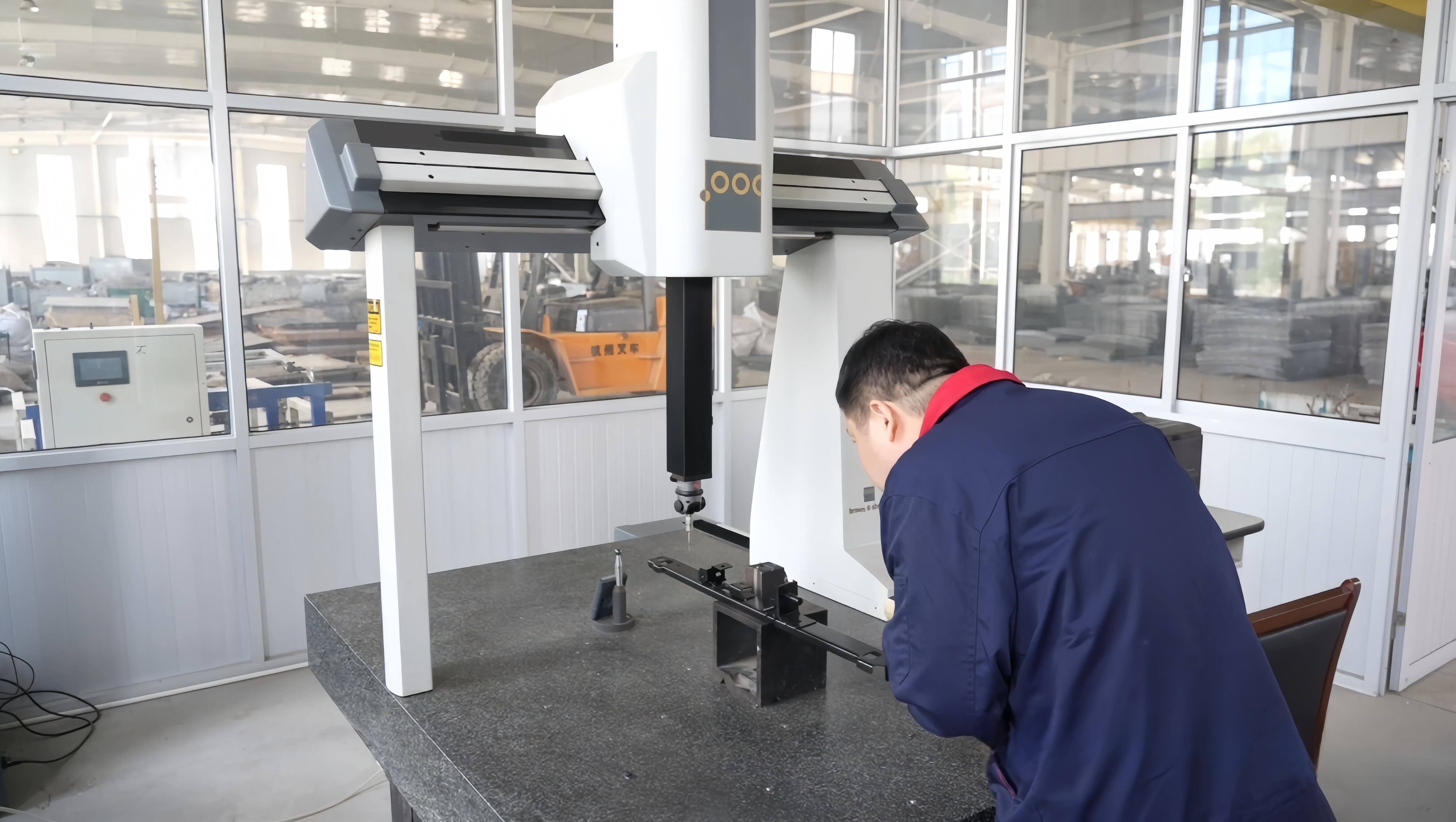

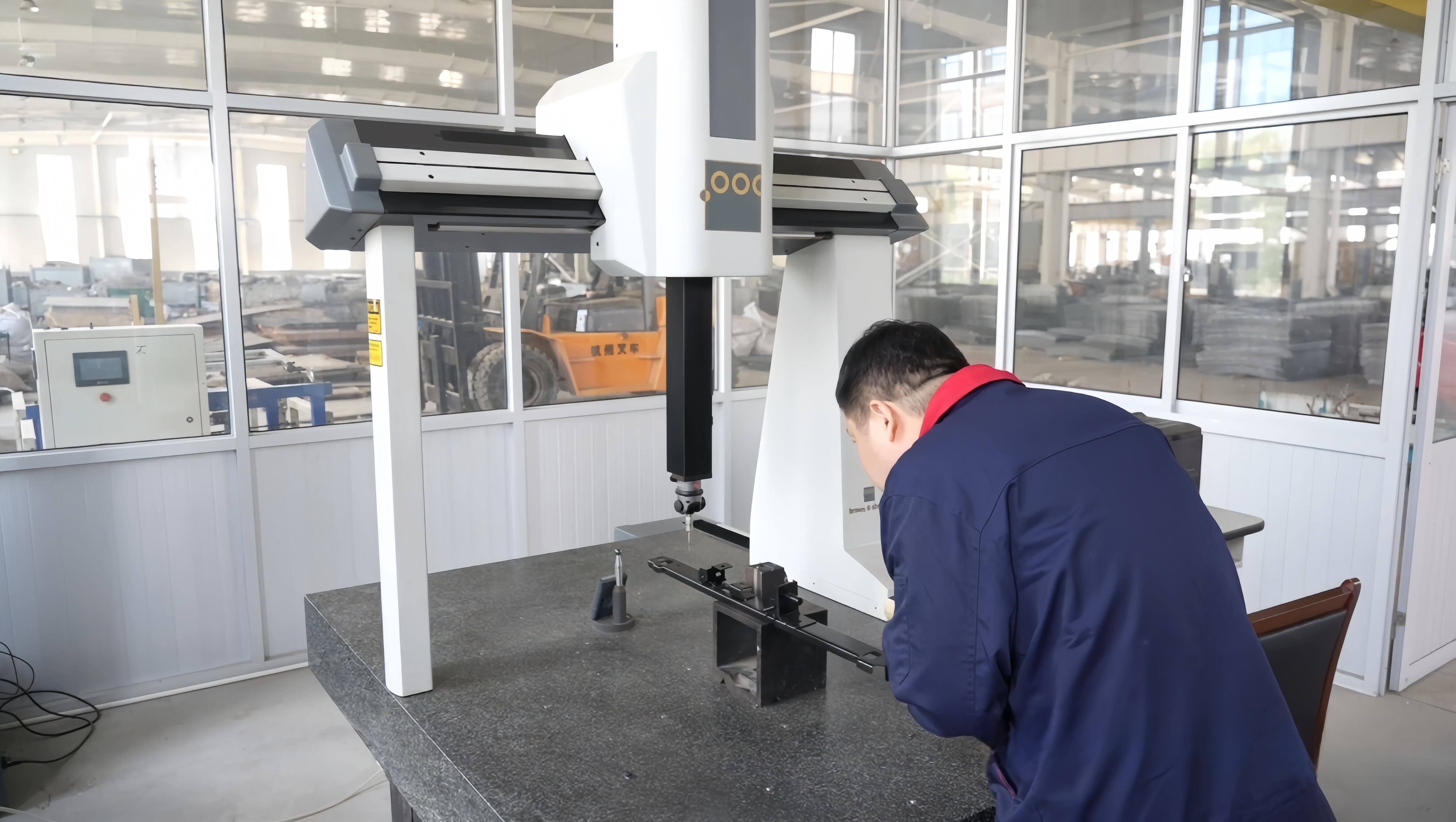

- Utiliser une machine de mesure tridimensionnelle (CMM) pour contrôler la précision des trous de fixation.

- Utiliser un jauge d'épaisseur de revêtement de zinc pour effectuer des mesures d'épaisseur multipoints.

- Soumettre régulièrement des échantillons à des institutions tierces pour des tests de corrosion au brouillard salin.

Résultats finaux et retour client

Les supports galvanisés présentent une surface uniforme bleu-blanc avec un revêtement dense et régulier. Lors de l'acceptation, le client a particulièrement souligné les caractéristiques suivantes du produit :

- Qualité excellente du revêtement, sans défauts tels que manques de galvanisation ou écaillage.

- La précision des trous de fixation répond entièrement aux exigences.

- Stabilité structurelle élevée.

Nos avantages en fabrication

À travers ce cas, nous avons démontré nos compétences professionnelles dans la fabrication de composants en acier au carbone :

- Expertise mature dans le procédé de galvanisation au zinc.

- Système rigoureux de contrôle qualité.

- Garantie fiable des délais de livraison.

- Maîtrise compétitive des coûts.

Nous sommes spécialisés dans la fourniture de services de fabrication métallique fiables et économiques à nos clients. Pour tous besoins relatifs, n'hésitez pas à nous contacter afin d'obtenir une proposition de solution et un devis.